Русские подержанные автомобили

Когда говорят про русские подержанные автомобили, сразу всплывают два крайних мнения: либо 'вечные танки', либо 'ржавые ведра'. На деле ни то, ни другое. За 12 лет работы с горной техникой через наши руки прошли десятки Уралов и КАМАЗов, и главное, что понял — их состояние зависит не от года выпуска, а от того, где и как работали машины.

Что скрывают пробеги в документах

В 2021 году мы закупали партию КАМАЗ-65115 для карьера в Красноярском крае. По документам — 120 тыс. км, но при вскрытии КПП оказалось, что шестерни имеют выработку как минимум на 500 тыс. км. Это типично для техники, которая работала в режиме 'сутки через трое' на угольных разрезах.

Самый опасный момент — когда продавец показывает красивые фото с заменой масла каждые 10 тыс. км. В реальности в условиях Сибири межсервисный интервал редко выдерживается, особенно если машины принадлежали субподрядчикам. Фильтры часто просто продувают компрессором, а не меняют.

Сейчас мы всегда требуем доступ к бортовым компьютерам (если они есть) и сверяем моточасы с пробегом. Разница больше 30% — повод снижать цену на 15-20%, потому что ресурс двигателя уже выработан.

Скрытые дефекты рамы и подвески

В 2019 году пришлось списать три Урал-4320 после всего полугода эксплуатации. При покупке рама выглядела идеально — краска целая, без видимых трещин. Но после первых же перевозок 20-тонных дробилок по грунтовым дорогам пошли разрывы в зонах крепления рессор.

Оказалось, предыдущий владелец заваривал трещины и грунтовал термостойким составом. Теперь мы всегда используют ультразвуковой дефектоскоп — особенно в местах переходов сечения рамы. У русские поддержанные автомобили после работы в карьерах часто усталостные трещины идут по сварным швам кабины.

Рессоры — отдельная история. Замену крайних листов многие считают мелочью, но именно это приводит к перекосу мостов. Особенно критично для техники, которая работает с самосвальными прицепами.

Электрика: кошмар без схемы

Самые проблемные — машины после переоборудования под спецтехнику. Брали в 2022 году КАМАЗ-65801 с установленным гидрооборудованием — 7 из 12 предохранителей были заменены на 'жучки'. При этом предыдущий владелец уверял, что все доработано 'по уму'.

Рекомендую всегда требовать принципиальную схему электропроводки. Если ее нет — значит, переделки делали кустарно. Чаще всего проблемы: перегрузка генератора (когда вешают дополнительные насосы), неправильное сечение проводов к лебедкам, самодельные заземления на раму.

Особое внимание — блокам управления двигателем ЯМЗ-650. При неправильном подключении дополнительного оборудования они выходят из строя через 3-4 месяца. Дорогой ремонт — от 80 тыс. рублей.

Двигатели: когда капиталка неизбежна

С ЯМЗ-536 и 650 серии есть четкий признак: если в истории есть работа на солярке с высоким содержанием серы (например, из старых скважин), то ресурс сокращается в 1.5-2 раза. Проверяем по состоянию форсунок — если нагар с желтым оттенком, значит, топливо было низкокачественное.

Интересный случай был с Урал-63704, купленным для Группа Ханьфа — двигатель прошел капремонт, но через 200 моточасов начал терять мощность. Оказалось, предыдущий механик не заменил впускные клапаны — поставил старые, просто притертые. Пришлось перебирать полностью.

Сейчас мы всегда делаем анализ масла в лаборатории — по содержанию железа и кремния можно точно определить износ ЦПГ и попадание пыли через воздушный фильтр. Это стоит 3-5 тыс. рублей, но экономит до 300 тыс. на внезапном ремонте.

Трансмиссия и мосты

КПП ZF на КАМАЗах — надежны, но только если своевременно меняли масло. При пробеге свыше 300 тыс. км обязательно проверяем соленоиды — их замена обходится в 40-60 тыс. рублей.

Главная пара мостов — слабое место после работы с перегрузом. На русские подержанные автомобили из горнодобывающих регионов часто ставят усиленные редукторы, но при этом не меняют полуоси. Результат — частые поломки шлицевых соединений.

Проверяем люфты не только на стоящей машине, но и под нагрузкой. Вывешиваем мост, включаем передачу и смотрим на биение карданов. Заметил: если люфт больше 5 градусов — через 10-15 тыс. км потребуется замена крестовин.

Кузов и кабина

Ржавчина на российских грузовиках — не главная проблема. Гораздо опаснее коррозия в силовых элементах кабины. Особенно в местах крепления петель и амортизаторов. В 2023 году пришлось усиливать сваркой кабину КАМАЗа-5490 — трещины пошли от верхних креплений.

Пластиковые элементы — бамперы, подкрылки — часто отсутствуют или заменены кустарными аналогами. Это не косметика: без штатных брызговиков в радиатор попадает больше грязи, что приводит к перегревам.

Система отопления — отдельная головная боль. Проверяйте не просто работу печки, а целостность трубок под кабиной — они часто перетираются о раму, и антифриз уходит медленно, но верно.

Выбор для конкретных задач

Для перевозки дробильного оборудования Группа Ханьфа использует Уралы с колесной формулой 6х6 — надежнее, хотя и дороже в обслуживании. А для доставки запчастей хватает КАМАЗ-4308 — проще с запчастями.

Важный момент: не стоит брать машины с двигателями ниже Евро-3 для работы в черте города — будут проблемы с экологическими нормами. Но для карьеров старые ЯМЗ-238 еще показывают хорошие результаты.

Сейчас рассматриваем вариант с установкой систем мониторинга расхода топлива — на подержанных машинах это окупается за 6-8 месяцев. Особенно когда парк больше 10 единиц.

Заключение: считать не покупку, а эксплуатацию

Главный урок: экономить на диагностике перед покупкой — выбрасывать деньги. Лучше заплатить 50-70 тыс. рублей за полную проверку, чем потом ремонтировать за 500 тыс.

Сайт Группа Ханьфа https://www.hanfagroup.ru содержит технические требования к закупаемой технике — многие параметры мы выработали именно на основе негативного опыта.

Подержанная техника — не лотерея, если подходить системно. Надо четко понимать: какие узлы проверять в первую очередь, как оценивать остаточный ресурс и где будут скрытые costs. После 7 лет работы с б/у машинами могу сказать: надежность на 80% зависит не от марки, а от предыдущей эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пневмоударная буровая машина HFQ45

Пневмоударная буровая машина HFQ45 -

Мобильная конусная дробилка

Мобильная конусная дробилка -

LW

LW -

Золотомоечная установка

Золотомоечная установка -

MC-300D Упаковочная машина

MC-300D Упаковочная машина -

Быстродействующий гидроцилиндр

Быстродействующий гидроцилиндр -

Пневмоударная буровая установка для поверхностных взрывных скважин HFGA-44+

Пневмоударная буровая установка для поверхностных взрывных скважин HFGA-44+ -

Установка для горизонтально-направленного бурения HFDD-180

Установка для горизонтально-направленного бурения HFDD-180 -

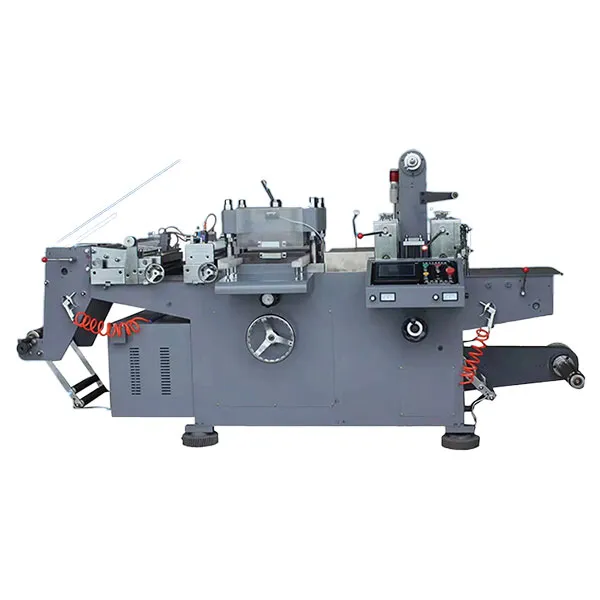

Высокоскоростная плосковысекательная машина HF-MQ320

Высокоскоростная плосковысекательная машина HF-MQ320 -

Фотополимерная флексографская машина для изготовления пластин

Фотополимерная флексографская машина для изготовления пластин -

Bentley Mulsanne

Bentley Mulsanne -

BYD Yuan Plus

BYD Yuan Plus