Самосвалы 20 т

Когда говорят про 20-тонные самосвалы, многие сразу представляют КамАЗы — классика, конечно, но в реальности на карьерах всё сложнее. Лично сталкивался, что заказчики иногда берут технику 'по привычке', а потом мучаются с перегрузами или быстрым износом шин. Вот, к примеру, в прошлом году на одном из угольных разрезов в Кузбассе видел, как партия новых 20-тонников простаивала из-за нестыковки с системой погрузки — экскаваторщик жаловался, что кузов неудобно positioned под ковш. Мелочь? А простой в сутки обходился в сотни тысяч.

Критерии выбора: не только грузоподъёмность

Если брать чисто технические параметры, то 20 тонн — это не просто цифра в паспорте. Важно, как распределяется нагрузка на ось, особенно при работе на влажных грунтах. У того же КамАЗа-65201 бывают проблемы с передней подвеской при постоянных переездах по гравийным дорогам — мы в Ханьфа Групп не раз делали расчёты для клиентов, где показывали, что даже 5% перегруз снижает ресурс рамы на 15-20%. Кстати, на сайте Группа Ханьфа есть детальные кейсы по этому вопросу — там как раз разбирается, почему для глубоких карьеров иногда выгоднее брать Самосвалы 20 т с усиленными тормозами, даже если официально грузоподъёмность чуть ниже.

Ещё момент — топливная система. Дизели ЯМЗ против Cummins — вечные споры, но по нашему опыту, для северных регионов Cummins менее капризен при -40°. Правда, запчасти дороже, и тут уже смотришь по бюджету ремонтного фонда. Один наш клиент в Красноярском крае два года назад перешёл на китайские аналоговые двигатели — сэкономили на закупке, но через полгода пришлось менять форсунки на всех машинах. Итог — экономия обернулась простоем.

Недавно обсуждали с инженерами Афуруика их расчёты по окупаемости — они как раз акцентируют, что для Самосвалы 20 т критична не цена покупки, а стоимость тонно-километра. Их методика учитывает даже влияние вибрации на электронику — мелочь, которая в итоге определяет, проработает машина 5 лет или 7.

Реальная эксплуатация: где ломаются даже проверенные модели

Вот смотришь на бумаге — все характеристики идеальны, а в жизни в первую очередь сыпется гидравлика. Особенно если водители привыкли 'кидать' кузов с ходу. Помню, на песчаном карьере под Астраханью мы тестировали партию Howo — вроде бы машины неубиваемые, но местные механики сразу указали на слабые шланги высокого давления. Пришлось ставить дополнительные защиты — без этого ресурс снижался вдвое.

Ещё одна боль — шины. Для 20-тонников часто экономят на колёсах, а потом удивляются, почему покрышки 'съедаются' за сезон. Я всегда советую смотреть не на цену резины, а на индекс скорости — для карьерной работы достаточно категории L, но многие гонятся за M и переплачивают. Хотя если маршрут включает участки с асфальтом, то да, тут уже другой расчёт.

Кстати, в Группа Ханьфа как-то проводили семинар по этому вопросу — там приводили статистику, что 30% поломок Самосвалы 20 т связаны именно с неправильным подбором аксессуаров. Не те противовесы, не те световые приборы для ночных смен — казалось бы, ерунда, а влияет.

Техническое обслуживание: что не пишут в инструкциях

По регламенту техосмотр — раз в 250 моточасов, но в условиях высокой запылённости интервалы лучше сокращать. Мы на одном из проектов в Якутии вообще перешли на систему 'осмотр после каждой смены' — да, трудозатраты выросли, но зато за год не было ни одной внезапной поломки. Особенно это важно для тормозных систем — там песок попадает в самые неожиданные места.

Смазка шкворней — вечная головная боль. Механики со стажем всегда носят с собой шприц с литолом — официально это не предусмотрено, но на практике продлевает жизнь узла в полтора раза. Кстати, в Афуруика сейчас как раз разрабатывают автоматическую систему смазки для таких случаев — прототип тестировали на зимних маршрутах, показывают уменьшение люфтов на 40%.

Электрика — отдельная тема. Проводка в 20-тонниках часто страдает от вибрации, причём производители не всегда качественно делают фиксацию жгутов. Советую раз в месяц проверять разъёмы near блоков управления — лично видел, как из-за окисления контактов машина вставала посреди смены с ошибкой 'отказ датчика давления'.

Модернизация и доработки

С завода техника идёт 'усреднённой' — хорошо, когда есть возможность сделать доработки под конкретный карьер. Например, установка дополнительных радиаторов для гидравлики — на одном из медных рудников в Урале такая модернизация позволила увеличить межсервисный пробег на 15%. Правда, нужно внимательно считать нагрузку на генератор — бывает, что доукомплектовка приводит к частым отказам электроники.

Системы мониторинга — сейчас многие ставят GPS-трекеры, но мало кто использует их для прогноза нагрузки. Мы в сотрудничестве с инженерами Афуруика как-то разрабатывали алгоритм, который по данным телеметрии предсказывает износ тормозных колодок. Работает с переменным успехом — на песчаных грунтах точность 85%, а на глинистых пока только 60%. Но уже помогает планировать закупки запчастей.

Кабины — вот где поле для улучшений. Стандартная шумоизоляция в 20-тонниках часто не выдерживает 12-часовых смен. Ставим дополнительные вибропоглощающие панели — водители отмечают, что усталость меньше. Хотя некоторые владельцы экономят на этом — мол, 'не для комфорта покупали'. А потом удивляются текучке кадров.

Экономика против надёжности

Всегда есть соблазн взять подешевле — китайские аналоги, восстановленные европейские машины. Но по нашим данным, даже незначительная экономия на покупке может обернуться ростом эксплуатационных расходов на 25-30%. Особенно это касается Самосвалы 20 т с пробегом — скрытые дефекты рамы вылазят только через полгода интенсивной работы.

С другой стороны, есть ситуации, где дорогая техника не оправдывает себя. Например, на коротких плечах (до 3 км) можно брать модели попроще — там главное маневренность и простота ремонта. Видел, как на известняковом карьере в Белгородской области старые ЗИЛы отрабатывали лучше некоторых новинок — потому что механики знали каждый болт.

Сейчас многие обращаются в Группа Ханьфа за комплексными решениями — не просто продажа техники, а полный цикл от расчёта нагрузки до обучения персонала. Их подход Афуруика как раз учитывает эти нюансы — не просто 'вот вам машины', а подбор под конкретную горную породу, рельеф, даже под квалификацию водителей. Это, кстати, часто упускают при планировании закупок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Mercedes-Benz C200L

Mercedes-Benz C200L -

Полностью гидравлическая буровая установка HFDX-6+

Полностью гидравлическая буровая установка HFDX-6+ -

Самосвал 8×2 STQ3317L14Y3A6 Хаолун

Самосвал 8×2 STQ3317L14Y3A6 Хаолун -

Tesla Model 3

Tesla Model 3 -

Мобильный винтовой компрессор HF180-19

Мобильный винтовой компрессор HF180-19 -

Audi Q2L

Audi Q2L -

Полностью автоматическая розливочная машина для жидкостей HF-GCP-12

Полностью автоматическая розливочная машина для жидкостей HF-GCP-12 -

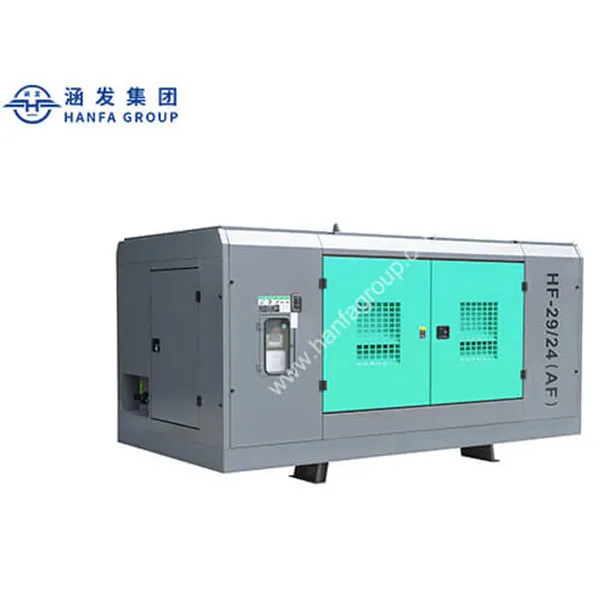

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF) -

3-в-1 розливочная машина для ПЭТ-бутылок HF-XGF

3-в-1 розливочная машина для ПЭТ-бутылок HF-XGF -

Вертикальная мельница

Вертикальная мельница -

Гидравлическая колонковая буровая установка HF-300D

Гидравлическая колонковая буровая установка HF-300D -

Hongqi E-HS9

Hongqi E-HS9

Связанный поиск

Связанный поиск- Обогатительное оборудование

- Купить подержанный автомобиль в тольятти

- Какой взять подержанный автомобиль

- Барабанная сушилка заводы

- Подержанные автомобили в белоруссии купить

- Автобетоносмеситель петербург

- Подержанные автомобили сша

- Пищевое упаковочное оборудование

- Буровая установка 2900

- Буровая установка cytj45