Самосвалы 555

Когда говорят про самосвалы 555, многие сразу представляют себе классические БелАЗы, но на деле в этой категории скрыто куда больше тонкостей — от выбора модификации до эксплуатации в конкретных карьерах. Часто сталкиваюсь с тем, что новички в отрасли путают грузоподъёмность и адаптивность техники, а потом удивляются, почему машина 'не тянет' на влажных грунтах или при длинных подъёмах.

Особенности конструкции и типичные ошибки при выборе

Если брать именно самосвалы 555, то их главное преимущество — универсальность, но это не значит, что они подходят под любую задачу. Например, на разрезах с постоянными перепадами высот лучше смотреть на модели с усиленной тормозной системой, а не просто на объём кузова. Однажды видел, как на участке с крутыми спусками пренебрегли системой ретардера — в итоге машина ушла в занос, и ремонт обошёлся дороже, чем первоначальная экономия.

Часто забывают про климатические адаптации. В Сибири, например, стандартная гидравлика на самосвалах 555 может 'задубеть' при -40°, если не предусмотреть предпусковые подогреватели. Пришлось на одном из объектов экстренно ставить дополнительные контуры обогрева — проект задержался на две недели.

Ещё нюанс — шины. Казалось бы, мелочь, но на рыхлых породах без специального протектора колёса буксуют даже при неполной загрузке. Проверял лично: разница в проходимости между стандартными и карьерными шинами на том же самосвале 555 достигала 30% по времени цикла.

Опыт эксплуатации в разных регионах

На Урале, где много карьеров с плотными глинистыми почвами, самосвалы 555 часто перегружают — мол, 'выдержит'. Но через полгода такой эксплуатации начинают сыпаться подвески и рамы. Пришлось на одном из объектов внедрять систему контроля загрузки в реальном времени, хотя изначально заказчик скептически относился к 'лишним датчикам'.

В Казахстане столкнулись с другой проблемой — пыль. Даже при регулярном ТО воздушные фильтры на самосвалах 555 забивались вдвое быстрее паспортных сроков. Пришлось разрабатывать индивидуальный график обслуживания с учётом местных условий, иначе двигатели начинали 'есть масло'.

Кстати, о температурных режимах: в летний период при +35° и выше перегревались гидравлические линии — особенно у машин, работающих в три смены. Решение нашли нестандартное: установили дополнительные радиаторы и сменили тип жидкости. Мелочь? Да, но именно такие мелочи определяют, простаивает техника или нет.

Сервис и модернизация — что часто упускают

Многие эксплуатируют самосвалы 555 по принципу 'работает — не трогай', но именно это приводит к внезапным простоям. Например, вовремя не диагностированная трещина в раме (а они появляются в зонах сварных швов после 5-7 тысяч моточасов) может обернуться капитальным ремонтом всего узла.

Запчасти — отдельная история. Оригинальные vs аналог — вечный спор. На своём опыте скажу: для критичных узлов (тормозная система, рулевое) лучше не экономить. А вот некоторые элементы гидравлики можно брать и у проверенных производителей-аналогов — если предварительно провести испытания на стенде.

Сейчас многие переходят на прогнозную аналитику — устанавливают датчики вибрации на мосты и КПП. Для самосвалов 555 это особенно актуально, учитывая их возрастной парк в России. На одном из предприятий после внедрения такой системы удалось снизить количество внеплановых ремонтов на 40% — просто потому, что стали 'ловить' износ до момента критической поломки.

Интеграция с горнодобывающими решениями

Когда самосвалы 555 работают в системе комплексной добычи, важна синхронизация с другим оборудованием. Например, при работе с экскаваторами часто возникает проблема 'простоев под погрузкой' — если техника не сбалансирована по производительности. Приходится рассчитывать циклы с запасом на манёвры и непредвиденные задержки.

Тут стоит отметить подход Группы Ханьфа (https://www.hanfagroup.ru) — они как раз предлагают связанные решения для карьеров, где техника работает не сама по себе, а как часть конвейера. Их аналитика по оптимизации потоков помогла на одном из медных разрезов сократить холостые пробеги самосвалов 555 почти на 15% — просто пересмотрели схему движения и точки разгрузки.

Кстати, их сервисные бригады быстро адаптируют ТО-графики под конкретные условия — например, при работе с абразивными породами увеличивают частоту замены фильтров и проверки шарниров. Это тот случай, когда производитель понимает, что универсальных решений не бывает.

Перспективы и ограничения модели

Современные самосвалы 555 — уже не та 'рабочая лошадка', что была 20 лет назад. Сейчас их всё чаще дорабатывают системами телеметрии, автоматическими смазочными системами — и это продлевает ресурс. Но есть и естественный предел: например, электроника плохо переносит вибрации, характерные для карьерной работы. Приходится дополнительно защищать контроллеры и проводку.

Экология — отдельный вызов. Старые двигатели на самосвалах 555 не соответствуют современным нормам по выбросам. На некоторых предприятиях ставят сажевые фильтры и системы нейтрализации, но это сложно и дорого. Проще постепенно менять парк на более современные модели — но тут уже вопрос экономики.

В целом, самосвалы 555 ещё долго останутся в строю — особенно в регионах, где важна ремонтопригодность 'в полевых условиях'. Но будущее всё же за интегрированными решениями, где техника, сервис и аналитика работают как единый механизм. Как раз то, что предлагает Группа Ханьфа — их комплексный подход к горнодобывающим процессам позволяет выжимать из старых моделей максимум без риска для безопасности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Bentley Flying Spur

Bentley Flying Spur -

Туннельная горизонтальная буровая установка HFSD-15

Туннельная горизонтальная буровая установка HFSD-15 -

Эвакуатор CSC5247TQZPSTQ6 Хаолун 6×2

Эвакуатор CSC5247TQZPSTQ6 Хаолун 6×2 -

Поршневой компрессор серии HFP для шахт

Поршневой компрессор серии HFP для шахт -

Toyota Camry

Toyota Camry -

Changan Raeton

Changan Raeton -

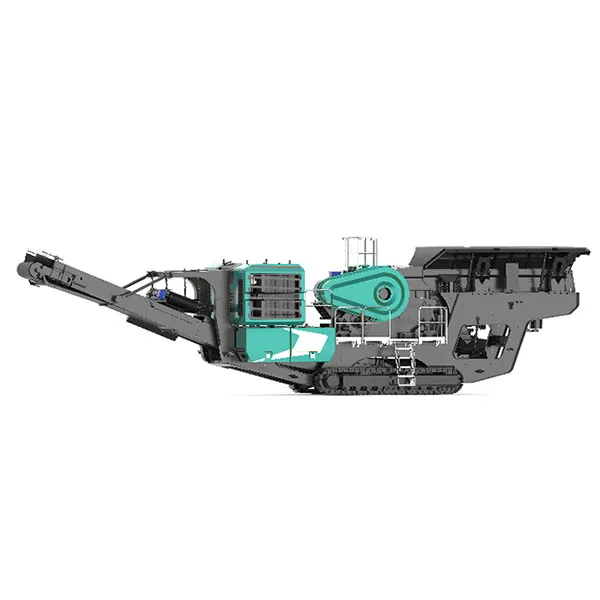

Мобильная щековая дробилка

Мобильная щековая дробилка -

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2 -

Гидравлическая подземная колонковая буровая установка HFU-5A

Гидравлическая подземная колонковая буровая установка HFU-5A -

Складной задний борт с направляющими

Складной задний борт с направляющими -

Главный гидроцилиндр

Главный гидроцилиндр -

MC-602W Интеллектуальная машина для подушечной упаковки

MC-602W Интеллектуальная машина для подушечной упаковки