Саше-упаковочная машина

Когда речь заходит о саше-упаковочных машинах в контексте обогащения полезных ископаемых, многие сразу представляют стандартные решения для пищепрома. Но в нашем случае – когда нужно фасовать реагенты, флокулянты или образцы пород – начинаются те самые подводные камни, о которых не предупреждают поставщики типового оборудования.

Почему стандартные решения не работают с горными реагентами

Взяли как-то универсальную саше-упаковочную машину для фасовки флокулянтов. Вроде бы и производитель проверенный, и отзывы хорошие. А через неделю эксплуатации появилась проблема: порошкообразные реагенты с высокой гигроскопичностью начали забивать дозирующие механизмы. Пришлось в срочном порядке дорабатывать узлы подачи – устанавливать дополнительные вибраторы и менять конструкцию шнеков.

Особенно сложно с материалами, склонными к слёживанию. Помню, на одном из предприятий Группы Ханьфа столкнулись с тем, что сульфидные концентраты после непродолжительного хранения превращались в монолит. Пришлось разрабатывать систему предварительного рыхления прямо в бункере машины.

Кстати, о группе Ханьфа – их подход к решению таких проблем мне импонирует. Не пытаются впихнуть готовое решение, а сначала изучают характеристики конкретного материала. На их сайте https://www.hanfagroup.ru есть кейсы, где подробно разбираются подобные ситуации.

Особенности конструкции для горнодобывающих предприятий

Если говорить о специфике наших условий, то обычные саше-упаковочные машины быстро выходят из строя из-за агрессивной среды. Пыль, влажность, вибрации – стандартное оборудование этого не выдерживает. Приходится усиливать станину, использовать материалы с антикоррозийным покрытием.

Ещё момент – точность дозирования. Когда фасуем дорогостоящие реагенты, даже 2-3% погрешности – это уже существенные потери. Приходится устанавливать весовые дозаторы вместо объёмных, хотя это и удорожает конструкцию.

Особенно важно учитывать взрывобезопасность. Многие порошковые материалы склонны к образованию взрывоопасных смесей. Поэтому в конструкции саше-упаковочной машины для горнодобывающей отрасли обязательно должны быть искробезопасные исполнения электроприводов и заземляющие устройства.

Практические кейсы и решения

Был у нас проект на обогатительной фабрике – нужно было фасовать коллективные концентраты для отправки в лаборатории. Объёмы небольшие, но требовалась высокая точность и возможность быстрой смены типов упаковки. Сделали модульную систему, которая позволяла оперативно перенастраивать параметры фасовки.

Другой интересный случай – фасовка жидких реагентов для флотации. Казалось бы, проще простого, но здесь возникла проблема с сохранением стабильности эмульсий. Пришлось разрабатывать систему подогрева и перемешивания непосредственно в бункере.

Афуруика, входящая в Группу Ханьфа, как раз специализируется на таких нестандартных решениях. Их технологи умеют учитывать нюансы, которые обычно упускают из виду – например, влияние температуры цеха на вязкость материалов или сезонные изменения влажности.

Типичные ошибки при выборе оборудования

Самая распространённая ошибка – ориентироваться только на производительность. Да, машина может фасовать 100 пакетов в минуту, но если она не может обеспечить герметичность шва при работе с мелкодисперсными порошками – всё это бесполезно.

Часто недооценивают важность системы аспирации. Мелкодисперсная пыль не только вредна для персонала, но и выводит из строя электронные компоненты оборудования. Приходится устанавливать дополнительные фильтры и регулярно их обслуживать.

Ещё один момент – совместимость с существующими линиями. Как-то поставили современную саше-упаковочную машину, а она не стыковалась со старым транспортером. Пришлось полностью переделывать систему подачи, что увеличило сроки запуска на месяц.

Перспективы развития технологии

Сейчас вижу тенденцию к интеллектуализации оборудования. Простые машины для фасовки постепенно уступают место комплексным системам, которые могут адаптироваться к изменяющимся условиям. Например, автоматически корректировать параметры сварки шва в зависимости от влажности материала.

Интересное направление – разработка мобильных решений для полевых условий. Когда нужно оперативно фасовать образцы непосредственно на месторождении, без доставки в стационарную лабораторию.

Группа Ханьфа в своих разработках делает акцент на устойчивости решений – и это правильный подход. В горнодобывающей отрасли оборудование должно работать годами в тяжёлых условиях, а не требовать постоянного ремонта.

Заключительные мысли

Если подводить итог, то выбор саше-упаковочного оборудования для горнодобывающей отрасли – это всегда компромисс между универсальностью и специализацией. Нет идеального решения на все случаи, каждый проект требует индивидуального подхода.

Многолетний опыт компании Афуруика в обслуживании горнодобывающей отрасли подтверждает: успех внедрения зависит не столько от технических характеристик машины, сколько от понимания технологического процесса в целом.

Главное – не бояться дорабатывать стандартные решения под конкретные задачи. Иногда простая модификация узла подачи или изменение конструкции бункера решает проблемы, которые казались непреодолимыми.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поршневой компрессор серии HFP для шахт

Поршневой компрессор серии HFP для шахт -

LGZ.PGZ

LGZ.PGZ -

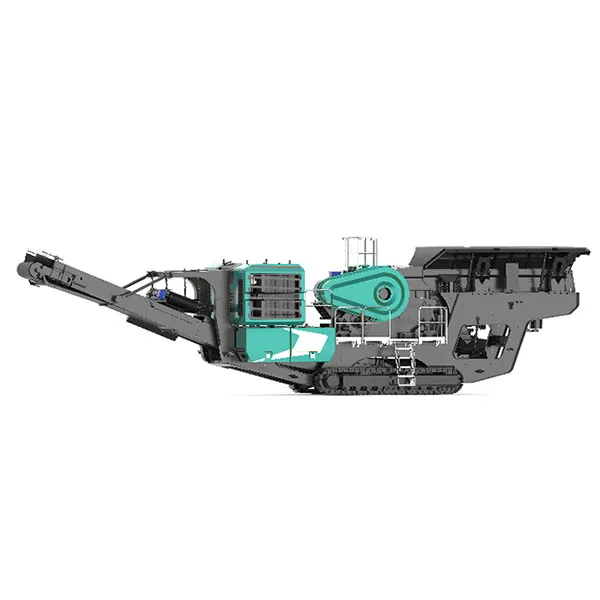

Мобильная щековая дробилка

Мобильная щековая дробилка -

Военный задний борт

Военный задний борт -

Инженерная буровая установка HFSF180A

Инженерная буровая установка HFSF180A -

Самосвал 6×2 STQ3251L07Y3D6 Хаолун

Самосвал 6×2 STQ3251L07Y3D6 Хаолун -

Золотомоечная установка

Золотомоечная установка -

Hongqi H5

Hongqi H5 -

MC-580 Интеллектуальная машина для подушечной упаковки

MC-580 Интеллектуальная машина для подушечной упаковки -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375 -

Гусеничная буровая машина серии HFJ для бурения скважин

Гусеничная буровая машина серии HFJ для бурения скважин -

Tesla Model 3

Tesla Model 3

Связанный поиск

Связанный поиск- Строительная техника в новгороде

- Отечественные подержанные автомобили цены

- Мини автобетоносмеситель

- Купить подержанный электромобиль

- Купить подержанный автомобиль в питере

- Купить подержанный автомобиль в армавире

- Подержанные автомобили в ижевске

- Купить мобильный дробильный сортировочный комплекс

- Буровая установка на прицепе

- Обзор рынка подержанных автомобилей