Строительная техника на колесах

Когда слышишь 'строительная техника', сразу представляются гусеничные монстры, но колесные варианты часто оказываются выгоднее. Многие до сих пор считают их менее мощными, хотя тот же БелАЗ-7540 с колесной формулой 4х2 спокойно таскает 30 тонн грунта.

Почему колеса вместо гусениц?

В 2018 на объекте в Воркуте пришлось выбирать между гусеничным экскаватором и колесным. Грунт был мерзлый, но с прослойками песка. Колесный Hitachi ZW310 выиграл за счет мобильности - за смену переезжал между тремя карьерами, экономя 2 часа на перебазировании.

Шины низкого давления - отдельная история. Ставили Brawler HD на самосвалы, когда работали на заболоченном участке под Норильском. Давление 0.8 атм вместо стандартных 3.5 увеличило пятно контакта на 40%, но пришлось мириться с ограничением скорости до 15 км/ч.

Заметил интересное: многие операторы сначала боятся колесной техники, жалуются на меньшую устойчивость. Но после недели работы с John Deere 844K обычно меняют мнение - гидростатическая трансмиссия дает плавность, которой нет у гусеничных аналогов.

Реальные кейсы с колесными погрузчими

В карьере 'Кедровка' использовали LiuGong 856H с ковшом 3.2 м3. Машина показала себя лучше, чем ожидали, но вылезла проблема - при температуре ниже -35°C резина шин дубела так, что первые 20 минут работы приходилось двигаться со скоростью улитки.

Опыт с китайскими погрузчиками XCMG LW500KV заставил задуматься о качестве сборки. Вроде бы характеристики те же, что у Volvo L150H, но через 2000 моточасов начали подтекать гидроцилиндры. Хотя запасные части дешевле в 3 раза.

Самое неочевидное преимущество колесных погрузчиков - возможность быстрой смены навесного оборудования. На том же объекте в Воркуте один погрузчик за день успевал работать с ковшом, вилами и щеткой для уборки территории.

Особенности эксплуатации в северных условиях

Арктические модификации - это не просто дополнительный подогрев. При -50°C смазка в шарнирах равных угловых скоростей загустевает так, что рулевое управление работает с усилием втрое выше нормы. Приходилось разрабатывать специальную зимнюю рецептуру смазки.

Электроника - отдельная головная боль. Блоки управления двигателем на Komatsu WA470 выходили из строя при резких перепадах температур. Пока не поставили термокожухи с подогревом - потеряли две недели простоя.

Самосвалы с колесной формулой 8х4

Работали с Howo ZZ3327N3867W - грузоподъемность 20 тонн, но по факту возили по 25. Колесная база слишком длинная для российских карьеров, постоянно задевали днищем за неровности. Пришлось усиливать раму дополнительными ребрами жесткости.

Тормозная система - слабое место большинства китайских самосвалов. На Howo после 10 000 км начал выходить из строя компрессор, пришлось ставить японский Mitsubishi.

Интересный опыт был с полноприводными самосвалами Tatra. Колесная формула 6х6 с центральной трубой рамы - решение, которое почти не изменилось с советских времен, но работает безотказно в самых тяжелых условиях.

Колесные экскаваторы - компромисс или оптимальное решение?

Takeuchi TW220 - машина, которая перевернула мое представление о колесных экскаваторах. Вылет стрелы 9.5 метров при весе 22 тонны, при этом может самостоятельно переезжать между объектами со скоростью до 30 км/ч.

Но есть нюанс - для устойчивости приходится использовать выносные опоры даже при работе с легкими грузами. На рыхлых грунтах опоры проваливаются на 10-15 см, приходится подкладывать деревянные щиты.

Гидравлика на колесных экскаваторах обычно настроена на более высокую скорость, чем на гусеничных. Это плюс для погрузочных работ, но минус для точного позиционирования. При рытье траншей глубиной 3 метра погрешность по вертикали достигает 5-7 см.

Проблемы с трансмиссией

Механическая КПП на старых моделях типа JCB 4CX - это постоянная борьба с синхронизаторами. Особенно зимой, когда масло густеет. Водители жаловались, что переключение с первой на вторую передачу требует усилия в 40-50 кг.

С гидростатическим приводом проще в управлении, но сложнее в ремонте. На Case 821F замена главного насоса обходилась в 450 000 рублей, при этом диагностика требовала специального стенда, которого не было в регионе.

Спецтехника для горной промышленности

В контексте строительная техника на колесах для горнодобычи особые требования. Компания Группа Ханьфа (https://www.hanfagroup.ru) предлагает комплексные решения, где колесная техника интегрирована в технологические цепочки. Их подход к обслуживанию горнодобывающей отрасли включает не просто поставку оборудования, а создание устойчивых систем.

На примере их решений для переработки полезных ископаемых видно, как колесные погрузчики и самосвалы работают в единой цепи с дробильными установками. Важно, что они учитывают необходимость быстрого перебазирования оборудования при изменении контуров карьера.

Многолетний опыт Группа Ханьфа в обслуживании горнодобывающей отрасли показывает: современная строительная техника на колесах должна быть адаптирована к конкретным условиям работы. Недостаточно просто поставить мощный двигатель - нужна система охлаждения, работающая при +40°C в тени, и гидравлика, не боящаяся мелкой пыли.

Перспективы развития

Электрификация затронет и колесную технику. Видел прототип Volvo L25 Electric - работал почти бесшумно, но через 4 часа требовал подзарядки. Для карьера это неприемлемо, а для городского строительства - идеально.

Системы автовождения уже тестируем на полигоне. Беспилотный Bell B40E с колесной формулой 4х2 уверенно двигается по заданному маршруту, но проблема в распознавании нестандартных препятствий - например, внезапно упавшего дерева.

Цифровизация - не просто модное слово. Телематика на современных моделях Cat позволяет прогнозировать износ шин с точностью до 5%. Экономит до 200 000 рублей в месяц на одном самосвале за счет оптимизации маршрутов.

В итоге понимаешь, что выбор между колесной и гусеничной техникой - не вопрос престижа, а точный расчет на конкретные условия. Иногда проще один раз грамотно выбрать строительную технику на колесах, чем месяцы бороться с ограничениями гусеничных машин.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Платформенный транспортер STQ5247TPBD6

Платформенный транспортер STQ5247TPBD6 -

PSB.PBZ

PSB.PBZ -

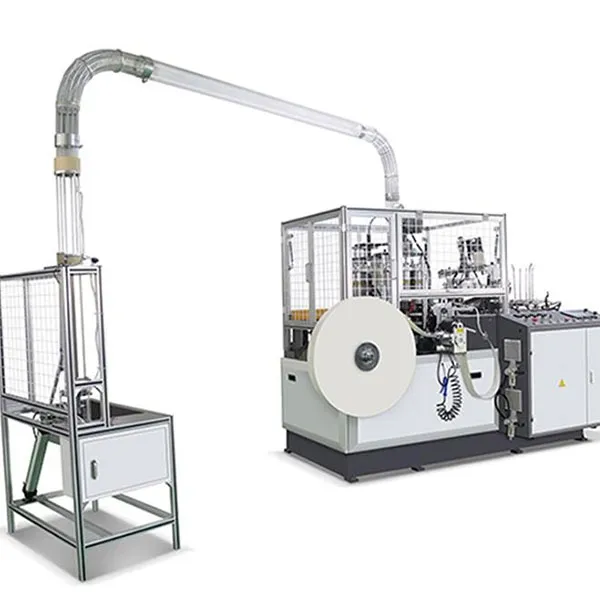

Формовочная машина для бумажных стаканчиков HF-ZBJ-120

Формовочная машина для бумажных стаканчиков HF-ZBJ-120 -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY -

Малая брикетировочная машина

Малая брикетировочная машина -

MC-200H Машина для порционной упаковки

MC-200H Машина для порционной упаковки -

Toyota Corolla

Toyota Corolla -

Bentley Bentayga

Bentley Bentayga -

Консольный задний борт

Консольный задний борт -

Буровая установка для глубоких водяных скважин серии HFX

Буровая установка для глубоких водяных скважин серии HFX -

Колесная пескомойка

Колесная пескомойка -

Audi A4L

Audi A4L

Связанный поиск

Связанный поиск- Упаковочное оборудование китай

- Oem Фильтр-пресс

- Автобетоносмеситель на 1.5 куба

- Гидравлическая буровая установка своими руками

- Буровая установка 1ба 15в

- Тульский подержанный автомобиль

- Видео про строительную технику

- Автобетоносмеситель ман купить

- Изготовление горного оборудования

- Купить бу строительную технику