Сушильное оборудование Производитель

Когда ищешь сушильное оборудование производитель, часто сталкиваешься с тем, что все предлагают 'самое эффективное' — но на деле КПД сушки зависит от десятков факторов, которые в каталогах не пишут. Мы в Группа Ханьфа через это прошли: в 2018 году поставили барабанную сушилку для известняка, а она выдавала 40% влажности вместо заявленных 12%. Пришлось переделывать систему подачи воздуха — оказалось, проектировщики не учли влажность сырья на входе.

Почему не все сушилки одинаковы

В горнодобывающей отрасли, которую мы обслуживаем через Афуруика, главная ошибка — брать оборудование 'по паспортным данным'. Например, для угля нужна температура не выше 180°C, иначе начинается спекание. А для кварцевого песка — до 800°C, но с точным контролем времени пребывания в барабане. Наш сайт https://www.hanfagroup.ru/ изначально не акцентировал эти нюансы, пока не накопили статистику отказов.

Один из наших клиентов в Кузбассе купил китайский сушильный комплекс — вроде бы те же характеристики, но вентилятор не выдерживал работу в сибирские морозы. При -35°C лопасти трескались за две недели. Пришлось разрабатывать систему подогрева воздуха на входе — сейчас это стандартная опция для северных регионов.

Еще момент: многие забывают про золу. При сушке угля мелкие частицы забивают теплообменники. Мы в Афуруика ставим дополнительные циклонные уловители — не самое элегантное решение, но надежное. Хотя есть более современные электрофильтры, но их обслуживание в полевых условиях сложнее.

Как выбирать производителя

Когда мы сами были покупателями, смотрели на три вещи: испытания на реальном сырье, доступ к чертежам после покупки и ремонтопригодность. Хороший производитель сушильного оборудования всегда покажет видео работы с материалом, похожим на ваш — не демо-ролик, а съемку с телефона в цеху.

Сейчас, когда Группа Ханьфа сама стала производителем, мы принципиально даем клиентам доступ к 3D-моделям ключевых узлов. Не все этим пользуются, но для горняков это критично — в шахтах часто нет инженеров, способных перерисовать сломавшуюся деталь.

Запчасти — отдельная история. Для сушильных барабанов чаще всего выходят из строя подшипниковые узлы и уплотнения. Мы перешли на производство этих деталей в России, хотя это дороже. Но когда в 2022 году поставки из Европы остановились, наши клиенты не простаивали ни дня.

Технологические тонкости

Теплоноситель — газ или электричество? Для горнодобывающих предприятий чаще газ, но есть нюанс: при сушке серного колчедана нельзя использовать открытое пламя — образуется сернистый ангидрид. Мы разработали систему с промежуточным теплоносителем (термальное масло), хотя КПД ниже на 15-20%.

Автоматизация — еще один камень преткновения. Датчики влажности на выходе постоянно загрязняются, приходится ставить дублирующие системы. В наших последних моделях используем комбинацию ИК-сенсоров и весового контроля — неидеально, но дает погрешность всего 1.5% против 5-7% у базовых решений.

Энергопотребление — многие обещают экономию, но не говорят про пусковые токи. Сушилка на 100 кВт в момент включения может потреблять до 300 кВт. Мы сейчас тестируем систему плавного пуска с частотными преобразователями — пока дорого, но для рудников с ограниченной мощностью это единственный вариант.

Кейсы из практики

В 2021 году для обогатительной фабрики в Карелии делали сушилку для медного концентрата. Заказчик требовал снизить влажность с 18% до 8% — в паспорте все сходилось, но на практике выходило 10-11%. Оказалось, проблема в неравномерной подаче сырья из бункера — пришлось переделывать шнековый питатель. Теперь всегда советуем ставить вибрационные дозаторы для мелкодисперсных материалов.

А вот неудачный опыт: в 2019 году попробовали сделать сушилку с рекуперацией тепла от дымовых газов. Технически работало, но сервисные затраты съедали всю экономию — теплообменник забивался каждые 200 часов работы. От этой концепции отказались, хотя теоретически она перспективна.

Сейчас через https://www.hanfagroup.ru/ мы чаще предлагаем модульные решения. Например, для небольшого золотодобывающего предприятия собрали сушильный комплекс в двух контейнерах — монтаж занял 3 дня вместо стандартных трех недель. Клиент был готов мириться с меньшей производительностью, но получить оборудование 'здесь и сейчас'.

Что в перспективе

Сейчас тестируем гибридные системы — ИК-нагрев плюс конвекция. Для тонких продуктов вроде концентратов это может дать прирост скорости на 25-30%. Но пока нестабильно работает с материалами разной фракции — над этим бьемся.

Еще одно направление — сушка в вакууме для термочувствительных материалов. Но стоимость такого оборудования в 3-4 раза выше, а в горнодобывающей отрасли редкие проекты могут это окупить. Хотя для литиевых концентратов, где нельзя терять литий при нагреве, это может быть оправдано.

В Афуруика мы сейчас фокусируемся на адаптации существующих технологий к конкретным условиям добычи. Не создаем революционных продуктов, но делаем так, чтобы обычная барабанная сушилка работала в условиях вечной мерзлоты или при перепадах напряжения — это то, что действительно нужно нашим клиентам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Changan Raeton

Changan Raeton -

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2 -

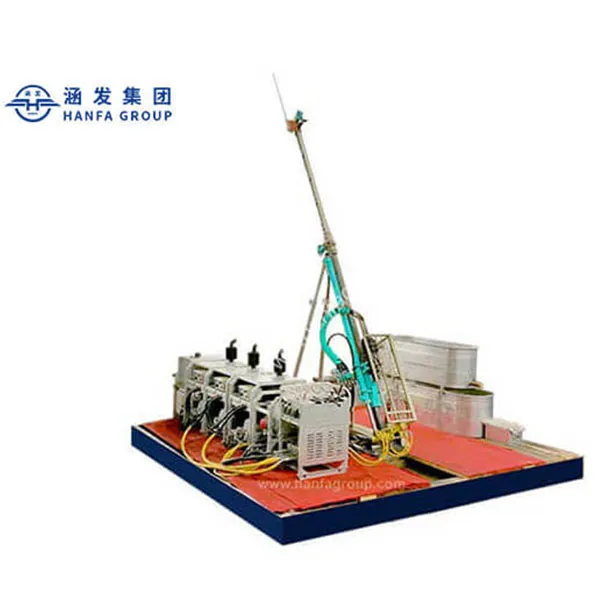

Буровая установка для водяных скважин HFJ220A

Буровая установка для водяных скважин HFJ220A -

Tesla Model 3

Tesla Model 3 -

Грузоподъёмный борт с аппарелью

Грузоподъёмный борт с аппарелью -

4-кубовый бетоносмеситель

4-кубовый бетоносмеситель -

Шаровая мельница

Шаровая мельница -

Платформенный транспортер STQ5165TPBN6 (4,4 т)

Платформенный транспортер STQ5165TPBN6 (4,4 т) -

Туннельная горизонтальная буровая установка HFSD-15

Туннельная горизонтальная буровая установка HFSD-15 -

Ротационная буровая установка для свай HF30+

Ротационная буровая установка для свай HF30+ -

Автоматическая печатная машина для рулонов HF-RY-320

Автоматическая печатная машина для рулонов HF-RY-320 -

Гидроцилиндр на пресс

Гидроцилиндр на пресс