Упаковочное оборудование для пищевой продукции

Когда говорят про упаковочное оборудование для пищевой продукции, часто представляют стерильные автоматы с идеальными линиями фасования. На деле же даже вакуумный упаковщик для колбас может 'зажевать' плёнку из-за перепадов влажности в цеху. Помню, как на одном из молочных комбинатов под Уфой три дня не могли настроить весовой дозатор для творожных сырков – оказалось, вибрация от холодильных установок сбивала калибровку. Вот о таких нюансах редко пишут в технических паспортах.

Где кроются реальные проблемы пищевой упаковки

Больше всего времени уходит не на монтаж линии, а на её 'притирку' к местным условиям. Например, упаковочное оборудование для сыпучих продуктов вроде муки или сахара требует индивидуальной настройки воздушных фильтров – если в цеху пыльность выше нормы, элеваторные узлы начинают забиваться уже через две недели эксплуатации. Приходится ставить дополнительные циклоны, что редко учитывают в типовых проектах.

Особенно капризны линии для жирных продуктов. После запуска фасовки шпика в 2021 году мы три месяца экспериментировали с температурными режимами термоформовки – при +85°C плёнка слипалась, при +70°C не держала швы. Решение нашли почти случайно, добавив прижимные ролики с тефлоновым покрытием. Кстати, этот опыт позже пригодился при работе с рыбными пресервами.

Современное оборудование для пищевой продукции часто перегружено электроникой. На хлебозаводе в Казани отказала система оптического контроля упаковки батонов – камеры не распознавали подгоревшие кромки из-за изменений в рецептуре муки. Пришлось совместно с технологами переписывать эталоны цветности, параллельно настраивая отсекатель с браком.

Неочевидные связи с горнодобывающей отраслью

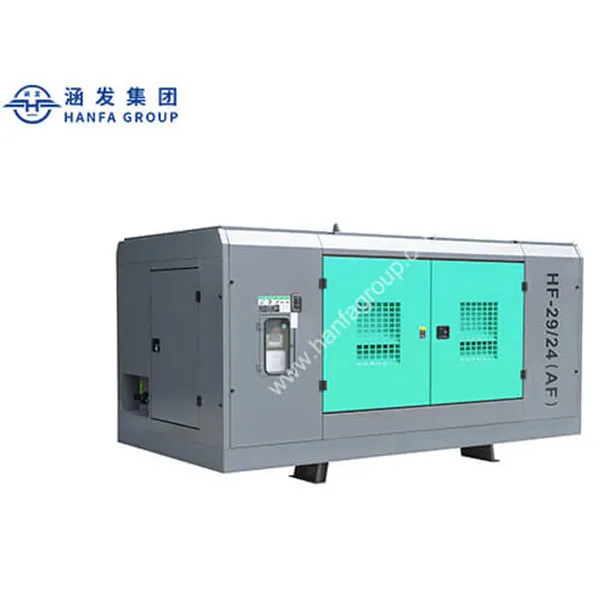

Когда Группа Ханьфа начала адаптировать технологии для пищевой упаковки, многие удивлялись – какое отношение имеют решения для горнодобывающей промышленности к фасовке продуктов? Оказалось, что системы транспортировки сыпучих материалов в шахтах и конвейеры для крупы работают на схожих принципах. Например, вибрационные питатели для руды были переработаны под дозирование зерновых хлопьев с погрешностью всего 0,2%.

На сайте https://www.hanfagroup.ru подробно описано, как инженеры компании используют опыт создания устойчивых комплексов для добычи полезных ископаемых. В пищевой упаковке это проявилось в повышенной износостойкости цепных транспортеров – те же сплавы, что выдерживают нагрузки в карьерах, служат в 3 раза дольше в условиях агрессивных моющих средств.

Особенно ценным оказался опыт Афуруика в области пневмотранспорта. Системы, разработанные для перемещения минеральных концентратов, были модифицированы для транспортировки муки без нарушения структуры продукта. Важно отметить, что такие решения требуют тщательной герметизации – малейшая разгерметизация приводит к образованию пылевых облаков.

Кейсы из практики: между теорией и реальностью

В 2022 году запускали линию фасовки растительного масла в ПЭТ-бутылки. Производитель упаковочного оборудования гарантировал производительность 6000 единиц/час, но на тестах выходило лишь 4800. После анализа обнаружили, что проблема в дозаторе – он не успевал стабилизировать давление при смене тары с 0,5 на 1 литр. Добавили компенсационную камеру, но пришлось пожертвовать 5% производственной площади.

С мороженым ещё сложнее. Автоматические запайщики стаканов требуют точного поддержания температуры в зоне формирования шва. На одном из подмосковных комбинатов летом 2023 года из-за скачков напряжения в сети постоянно рвалась алюминиевая фольга. Решили установили стабилизаторы с двойным преобразованием, хотя изначально в проекте их не было.

Интересный случай был с вакуумной упаковкой мясных полуфабрикатов. Итальянское оборудование для пищевой продукции стабильно работало на свинине, но при переходе на курицу начинались ложные срабатывания датчиков. Выяснилось, что разная структура мышечных волокон по-разному проводит ток через контактные электроды. Пришлось разрабатывать отдельные программы для каждого вида мяса.

Эволюция требований к надёжности

Современное пищевое производство требует от упаковочных линий работы в три смены без остановки. Здесь пригодился опыт Группы Ханьфа в создании оборудования для непрерывных циклов в горнодобывающей отрасли. Например, подшипниковые узлы в роторных машинах теперь рассчитываются на 50 000 часов работы – это почти шесть лет эксплуатации.

Особое внимание уделяем материалам, контактирующим с продукцией. Нержавеющая сталь AISI 316L вместо 304-й, пищевые полимеры с антимикробными добавками – всё это повышает стоимость, но сокращает простои на санитарную обработку. Кстати, именно такие решения предлагает Афуруика в своих комплексных проектах.

Заметил, что за последние пять лет резко выросли требования к энергоэффективности. Если раньше главным был показатель производительности, то теперь считают каждый киловатт. Приходится пересматривать конструкции теплообменников в термотоннелях – иногда выгоднее увеличить длину зоны охлаждения, чем наращивать мощность компрессоров.

Что остаётся за кадром технических спецификаций

Ни один производитель не напишет в инструкции, как ведёт себя упаковочная линия при перепадах напряжения в российской провинции. Наш опыт показывает, что стабилизаторы должны иметь запас по мощности минимум 25% от номинала. Особенно критично это для оборудования с частотными преобразователями – они первыми выходят из строя при скачках.

Ещё один нюанс – взаимодействие с местными службами эксплуатации. Даже самое современное упаковочное оборудование для пищевой продукции требует адаптации под квалификацию персонала. В Новосибирске, например, пришлось полностью переделать интерфейс управления на русский язык с добавлением пиктограмм – иначе операторы постоянно ошибались при смене режимов.

Часто недооценивают важность аксессуаров. Те же направляющие для плёнки или щётки для очистки транспортерных лент приходится докупать отдельно – в базовых комплектациях их либо нет, либо они не соответствуют реальным нагрузкам. Рекомендую всегда закладывать 15% бюджета на дополнительные компоненты.

Перспективы и тупиковые ветви развития

Сейчас много говорят про 'умную' упаковку с RFID-метками. На практике же оказалось, что в металлизированных пакетах для чипсов сигнал считывается только с расстояния 3-5 см, а не заявленных 50. Пришлось перепроектировать всю систему идентификации на производстве снеков в Подольске.

Биоразлагаемые материалы – отдельная головная боль. Полилактидная плёнка идеально ведёт себя на лабораторных тестах, но в промышленных условиях начинает рваться при скорости подачи выше 2 м/с. Пока не видим реальной альтернативы традиционным полимерам для высокоскоростных линий.

Интересное направление – гибридные решения от Группы Ханьфа, где горнодобывающие технологии сочетаются с пищевыми стандартами. Например, системы аспирации из обогатительных фабрик теперь используются на линиях фасовки муки, снижая взрывоопасность. Такие кросс-отраслевые переносы часто дают неожиданно эффективные результаты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фотополимерная флексографская машина для изготовления пластин

Фотополимерная флексографская машина для изготовления пластин -

Буровая машина для водяных скважин HFJ460A

Буровая машина для водяных скважин HFJ460A -

Фотоэлектрическая буровая установка для солнечных свай HFPV-600

Фотоэлектрическая буровая установка для солнечных свай HFPV-600 -

Lexus LS

Lexus LS -

Toyota Corolla

Toyota Corolla -

GKF

GKF -

MC-180L Интеллектуальная машина для подушечной упаковки

MC-180L Интеллектуальная машина для подушечной упаковки -

PSB.PBZ

PSB.PBZ -

Вращающаяся сушилка

Вращающаяся сушилка -

Hongqi H5

Hongqi H5 -

Lexus RX

Lexus RX -

Гидроцилиндр на пресс

Гидроцилиндр на пресс