Упаковочное оборудование новосибирск

Когда ищешь упаковочное оборудование в Новосибирске, первое, что приходит в голову — это вечные дилеммы: брать китайский автомат или переплачивать за немецкий, гнаться за автоматизацией или ограничиться полумеханикой. На деле же ключевой параметр часто упускают — совместимость с вашим сырьём. Помню, как на мясокомбинате 'Сибирский стандарт' поставили дорогущую линию флоу-пак, а она отказалась работать с местной бардой — пришлось переделывать систему подачи плёнки.

Реальность новосибирского рынка

В Новосибирске с упаковочным оборудованием всегда был перекос — либо кустарные мастерские, которые собирают аппараты 'на коленке', либо дилеры, предлагающие импортные решения за космические деньги. При этом специфика сибирского производства редко учитывается: например, для рыбных цехов нужны морозостойкие конвейеры, а для фармацевтики — системы, выдерживающие перепады напряжения.

Особенно проблемно с запчастями — вот реальный случай: на кондитерской фабрике сломался термоусадочный тоннель итальянского производства, ждать новый узел из Милана 3 месяца. Пришлось экстренно заказывать аналог у Группа Ханьфа — их инженеры смогли адаптировать китайский двигатель под европейские крепления.

Кстати, о Ханьфа — они хоть и позиционируют себя как поставщиков для горнодобывающей отрасли, но их отдел логистики как-раз разбирается в тонкостях таможенного оформления оборудования для Сибири. Это важно, ведь привезти — полдела, нужно ещё растаможить без потерь.

Ошибки при выборе фасовочных линий

Самая частая ошибка — покупать оборудование с запасом мощности 'на вырост'. Видел, как пекарня приобрела фасовочный комплекс на 5000 упаковок в час, а использует на 15% загрузки. Итог: перерасход электроэнергии, быстрый износ механизмов и вечная борьба с перенастройками.

Ещё момент: многие гонятся за многофункциональностью. Но комбинированные аппараты для взвешивания-упаковки-маркировки часто проигрывают раздельным модулям в ремонтопригодности. Помню случай с цехом по переработке орехов — когда у них заглючил совмещённый дозатор-весы, остановилась вся линия. А у соседнего производства с раздельными системами просто отключили проблемный узел и работали вполсилы.

Важный нюанс — подготовка персонала. Даже самое продвинутое упаковочное оборудование не спасет, если операторы не понимают принцип работы. Как-то пришлось переучивать бригаду на заводе соков — они годами привыкли к механическим клапанам, а тут сенсорные панели и система обратной связи.

Специфика сибирского климата

Зимой в цехах Новосибирска температура может падать до +10°C, что критично для электроники упаковочных машин. Производители часто этого не учитывают — приходится дополнительно ставить обогреватели контроллеров. Один раз видел, как на конфетной фабрике замерзла смазка в редукторе термоформера — аппарат встал на сутки.

Влажность — отдельная тема. Для предприятий, работающих с заморозкой (например, рыбные цеха), конденсат выводит из строя датчики положения плёнки. Решение нашли эмпирическим путём — ставить локальные осушители над критичными узлами.

Транспортировка — особая головная боль. Когда доставляли вакуумный упаковщик для колбасного завода из Китая через Группа Ханьфа, пришлось специально заказывать контейнер с климат-контролем. Иначе электроника могла выйти из строя от перепадов температур при переходе через горные районы.

Про обслуживание и модернизацию

Ремонтная база в Новосибирске до сих пор слабовата — для сложного оборудования часто ждём специалистов из Москвы. Хотя в последние годы местные сервисные центры начали перенимать опыт. Например, мастерская на Инской теперь сама перепаивает платы управления для этик-прентеров.

Капитальный ремонт vs замена — вечный спор. Для аппаратов старше 7 лет часто выгоднее купить новую модель, чем менять приводную систему. Но есть исключения: например, немецкие фасовочные автоматы 90-х годов иногда целесообразнее модернизировать — их механика практически вечная.

Интересный кейс был с предприятием 'Сибресурс' — они купили б/у линию для фасовки сыпучих материалов, но столкнулись с тем, что производитель прекратил выпуск запчастей. Пришлось совместно с инженерами Hanfa Group разрабатывать аналоги узлов — оказалось, что подшипники от горнодобывающего оборудования подходят по размерам к конвейеру упаковочной машины.

Перспективы и тупиковые ветви

Сейчас многие увлекаются 'умными' системами с IoT-датчиками, но в условиях новосибирских производств это часто избыточно. Видел установленный на хлебозаводе модуль удалённого мониторинга — он ежеминутно присылал данные о работе упаковщика, но персонал просто отключил уведомления, потому что ложные срабатывания возникали из-за скачков напряжения.

А вот что реально нужно — так это модульные решения. Предприятиям выгоднее собирать конвейер из совместимых блоков разных производителей. Например, использовать дозатор от одного бренда, а запайщик — от другого. Но здесь возникает проблема совместимости протоколов — часто приходится ставить промежуточные контроллеры.

Из тупиковых направлений отмечу повальное увлечение полной автоматизацией. На консервном заводе попытались внедрить роботизированную паллетизацию — оказалось, что ручная укладка банок в ящики всё равно экономичнее при небольших партиях. Оборудование простаивало 80% времени.

Неочевидные нюансы эксплуатации

Расходники — отдельная статья расходов. Многие экономят на упаковочной плёнке, а потом удивляются, почему рвутся швы на фасовочных пакетах. Проводили сравнительные тесты — разница в качестве между дешёвой и рекомендованной плёнкой даёт до 30% брака при высокоскоростной упаковке.

Вибрация — бич современных цехов. Когда рядом работает тяжёлое оборудование, сбиваются настройки оптических датчиков. Решение нашли случайно: стали ставить упаковочные автоматы на демпфирующие прокладки, позаимствованные у горнодобывающей техники — кстати, эту идею подсказали технологи из Группа Ханьфа во время совместного проекта по автоматизации фасовки гранулированных продуктов.

Себестоимость обслуживания — тот параметр, который редко просчитывают заранее. К примеру, итальянское оборудование требует оригинальных масел и смазок, которые в Новосибирске найти сложно. А китайские аналоги могут работать на универсальных составах, но требуют более частой замены фильтров.

Выводы для новосибирских предприятий

Главный урок — не существует универсального решения. Даже внутри одного города условия на разных производствах могут кардинально отличаться. Перед выбором упаковочного оборудования стоит провести тестовые запуски с вашим сырьём — желательно в условиях будущей эксплуатации.

Сетевые ритейлеры диктуют свои стандарты упаковки, но иногда выгоднее договориться о небольших отступлениях от стандартов, чем переплачивать за гибкое оборудование. Особенно это актуально для местных производителей, работающих с региональными сетями.

И последнее: несмотря на обилие импортных решений, стоит присмотреться к локализованным версиям. Те же китайские производители через партнёров типа Ханьфа Групп начали адаптировать технику под сибирские условия — например, ставят усиленные нагревательные элементы для работы при низких температурах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

PSB.PBZ

PSB.PBZ -

Audi Q5L

Audi Q5L -

BYD Han DM

BYD Han DM -

MC-580 Интеллектуальная машина для подушечной упаковки

MC-580 Интеллектуальная машина для подушечной упаковки -

Вращающаяся сушилка

Вращающаяся сушилка -

Сухой магнитный сепаратор

Сухой магнитный сепаратор -

4-кубовый бетоносмеситель

4-кубовый бетоносмеситель -

Самосвал 8×4 STQ3311L16Y6B6 Хаолун

Самосвал 8×4 STQ3311L16Y6B6 Хаолун -

GK.GKH

GK.GKH -

Bentley Flying Spur

Bentley Flying Spur -

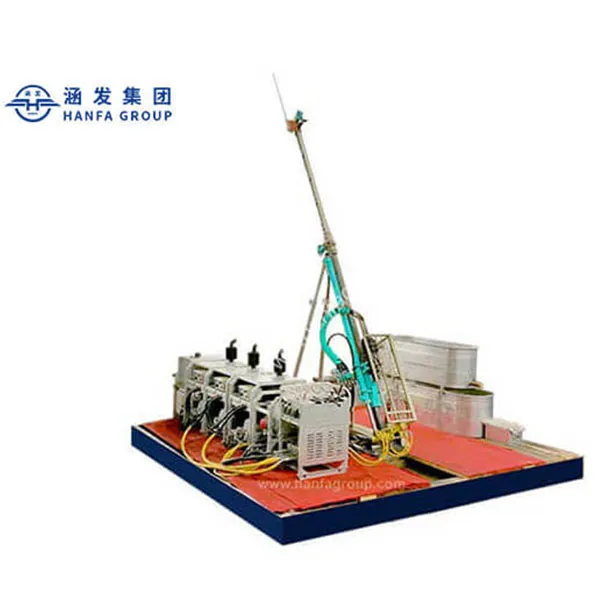

Портативная гидравлическая колонковая буровая установка HFP600 Плюс

Портативная гидравлическая колонковая буровая установка HFP600 Плюс -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY