Уралмаш горное оборудование

Когда слышишь 'Уралмаш горное оборудование', многие сразу представляют себе монолитные советские дробилки, которые до сих пор стоят на карьерах. Но реальность сложнее - есть нюансы эксплуатации, которые не очевидны при первом знакомстве с техникой.

Контекст применения Уралмаш в современных условиях

На Ковдорском месторождении до сих пор работает ЩДП-9х12, выпущенный в 1987 году. При этом многие забывают, что Уралмаш горное оборудование требует специфического подхода к техобслуживанию - не того, что для импортных аналогов.

Запчасти... Вот главная головная боль. Оригинальные валы для КСД-2200 сейчас делают только мелкие производители, и качество гуляет дико. Приходится самим дорабатывать чертежи, особенно по посадкам подшипников.

Интересно, что китайские коллеги из Группа Ханьфа как-то предлагали модернизацию гидравлики на прессе П-125, но их решение не совсем подошло под наши условия - давление в системе оказалось выше расчетного.

Практические сложности с дробильным оборудованием

КМД-3000 на Стойленском ГОКе показала интересную особенность - при работе с влажной рудой происходит быстрое залипание в камере дробления. Пришлось экспериментировать с углом наклона конуса.

Мелочь, но важная: резиновые уплотнения на станине меняются без остановки дробилки, если знать трюк с домкратами. Этому в инструкциях не научат, только от старых механиков можно услышать.

А вот с питателями ППУ проще - их вообще ломать надо постараться. Хотя пластинчатые цепи требуют постоянного контроля натяжения, иначе быстро изнашиваются звездочки.

Опыт взаимодействия с производителями

Когда Уралмаш горное оборудование требует модернизации, часто обращаемся к специализированным компаниям. В частности, Группа Ханьфа предлагает интересные решения по автоматизации, особенно их система мониторинга вибраций на подшипниковых узлах.

Помню, в 2019 пытались внедрить их систему смазки на КСД-2200Гр2 - не срослось, не подошли посадочные места. Пришлось переделывать узлы крепления, что удорожило проект.

Сейчас рассматриваем их предложение по цифровизации управления дробильно-сортировочной линией. Интересно, как это будет работать с нашим старым парком Уралмаш.

Нюансы эксплуатации мельничного оборудования

МШР-3600х5000 - вообще отдельная история. Подшипники скольжения требуют такого ухода... Особенно летом, при температуре выше +25 начинаются проблемы с системой охлаждения.

Редуктор А-7000 - слабое место. Замена шестерни занимает почти неделю, если делать по технологии. Хотя некоторые пытаются ускорить процесс - потом плачут с расколотыми посадочными местами.

Интересно, что Группа Ханьфа как раз специализируется на комплексных решениях для горнодобывающей промышленности, включая модернизацию мельничного хозяйства. Их подход к обслуживанию мельниц выглядит логичным - упор на предиктивную диагностику.

Перспективы развития оборудования

Современные модернизации Уралмаш горное оборудование часто включают замену электроприводов. На ММС-70х23 поставили частотные преобразователи - экономия энергии около 15%, но пришлось усиливать фундамент из-за вибраций.

Системы пылеподавления - больная тема. Старые аспирационные установки Уралмаш уже не соответствуют нормам. Приходится дополнять современными фильтрами, что сложно вписать в существующую компоновку.

Думаю, компании типа Группа Ханьфа могли бы предложить стандартизированные решения для таких случаев. Их опыт в области устойчивых комплексных решений для горнодобывающей промышленности вполне применим к модернизации советского оборудования.

Выводы и рекомендации

Работать с Уралмаш горное оборудование - значит понимать его философию. Оно создавалось на десятилетия, но требует внимательного отношения к мелочам.

Современные доработки часто необходимы, но должны учитывать оригинальные расчетные нагрузки. Переделывать конструкцию без понимания заложенных запасов прочности - рискованно.

Сотрудничество с профильными компаниями, имеющими опыт исследований и производства для горнодобывающей отрасли, может значительно продлить жизнь оборудованию. Главное - подходить к модернизации системно, а не точечно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Audi Q5L

Audi Q5L -

Портативный винтовой компрессор HF2923 (K)

Портативный винтовой компрессор HF2923 (K) -

PGD

PGD -

Транспортное средство с крановой установкой STQ5169JSQN6

Транспортное средство с крановой установкой STQ5169JSQN6 -

MC-180YT Универсальная машина для взвешивания и упаковки

MC-180YT Универсальная машина для взвешивания и упаковки -

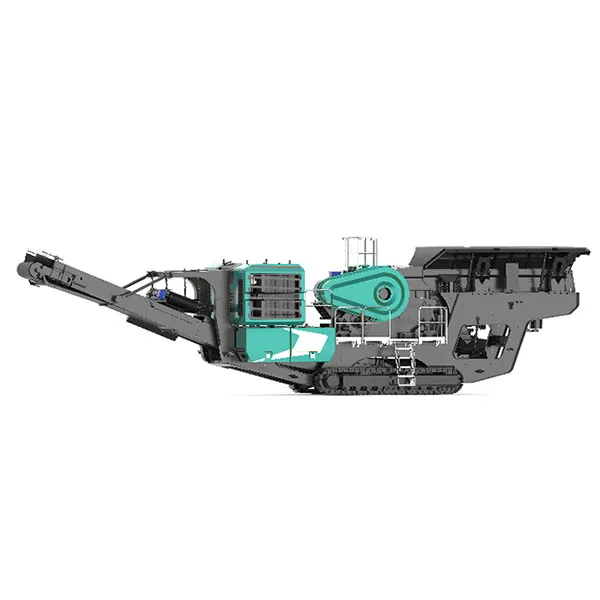

Мобильная щековая дробилка

Мобильная щековая дробилка -

15-кубовый бетоносмеситель

15-кубовый бетоносмеситель -

Колесная ротационная буровая установка для свай HFD-20

Колесная ротационная буровая установка для свай HFD-20 -

Hongqi H5

Hongqi H5 -

Сухой магнитный сепаратор

Сухой магнитный сепаратор -

Полностью гидравлическая буровая установка HFDX-6+

Полностью гидравлическая буровая установка HFDX-6+ -

MC-602W Интеллектуальная машина для подушечной упаковки

MC-602W Интеллектуальная машина для подушечной упаковки