Уральское горное оборудование

Когда слышишь 'Уральское горное оборудование', многие представляют себе громоздкие советские дробилки образца 80-х. Но на деле линейка техники от 'Уралмашзавода' до локальных производителей вроде 'Горных машин' давно эволюционировала - хоть и с характерными 'болезнями роста'.

Эволюция или стагнация?

В 2018 году мы тестировали обогатительный комплекс УГО-3М на карьере под Кушвой. Конвейерная лента выдерживала -45°C, а вот гидравлика замерзала при -30. Производитель клялся, что проблема решена - но пришлось допиливать систему подогрева своими силами.

Сейчас вижу, как Уральское горное оборудование постепенно перенимает китайские решения по автоматизации. Не всегда удачно - например, датчики износа футеровки мельниц часто 'врут' из-за вибраций. Приходится дублировать ручным замером.

Кстати, про автоматизацию. Группа Ханьфа (https://www.hanfagroup.ru) предлагает интересные гибридные решения - уральский 'скелет' с азиатской 'нервной системой'. Их сервисные инженеры научились диагностировать поломки шагающих экскаваторов по анализу масла - это круче, чем штатные методы диагностики.

Где кроются реальные риски

Самое слабое звено - не станки, а люди. В Нижнем Тагиле до сих пор работают специалисты, которые помнят, как пускали первый экскаватор ЭШ-6,5/45. Их знания бесценны, но молодежь не спешит перенимать опыт.

Запчасти - отдельная головная боль. Официально срок поставки подшипников для дробилки КСД-2200 - 3 недели. По факту ждем 2 месяца, если не заказывать через посредников в Екатеринбурге. И это при том, что Уральское горное оборудование позиционируется как отечественное.

Афуруика (входит в Группу Ханьфа) предлагает интересный выход - реверс-инжиниринг с адаптацией под местные условия. Их цех в Краснотурьинске научился делать валы для грохотов ГИТ-52, которые служат дольше оригинальных на 15-20%.

Кейс: когда модернизация выходит боком

В 2021 пытались модернизировать старую буровую установку БУР-250. Поставили немецкие двигатели, японскую систему управления. Результат - постоянные конфликты протоколов. Оборудование простаивало 40% времени.

Пришлось вернуться к базовой комплектации, но с цифровыми датчиками от Афуруика. Их система мониторинга оказалась совместимой со старыми советскими схемами - видимо, потому что компания специализируется на адаптации решений для горнодобывающей отрасли.

Вывод: с Уральским горным оборудованием лучше работать по принципу 'не навреди'. Постепенная модернизация узлов эффективнее революционных переделок.

Нюансы, которые не пишут в инструкциях

Мелочь: резиновые уплотнители на уральских дробилках нужно менять не по регламенту, а после 2000 моточасов - иначе гарантированно потечет масло. Этот лайфхак нам подсказали техники с СУБРа.

Еще момент: виброопоры на грохотах ГИС-42 лучше ставить не симметрично, а со смещением 5-7 см к разгрузочной части. Эмпирика, но работает - снижает резонанс на 18%.

Группа Ханьфа в своих решениях для переработки полезных ископаемых использует похожий подход - их инженеры сначала месяц изучают условия эксплуатации, только потом предлагают модернизацию.

Что в сухом остатке

Уральское горное оборудование - это как старый Урал-375: проходимец, но требует постоянного внимания. Современные аналоги надежнее, но в 3 раза дороже в обслуживании.

Сейчас интересно наблюдать, как традиционные производители перенимают подходы компаний вроде Афуруика - внедряют предиктивную аналитику, но без радикального отказа от проверенных решений.

Главное - не гнаться за 'умными' системами там, где достаточно качественной механики. Наш опыт показывает: оптимальный баланс - 70% проверенной уральской базы + 30% современной электроники от специалистов, которые понимают специфику добывающих регионов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Hongqi E-HS9

Hongqi E-HS9 -

Транспортное средство с крановой установкой STQ5257JSQD6

Транспортное средство с крановой установкой STQ5257JSQD6 -

Эвакуатор CL5245TQZ6BZQ

Эвакуатор CL5245TQZ6BZQ -

BMW X5

BMW X5 -

BYD Song Plus

BYD Song Plus -

15-кубовый бетоносмеситель

15-кубовый бетоносмеситель -

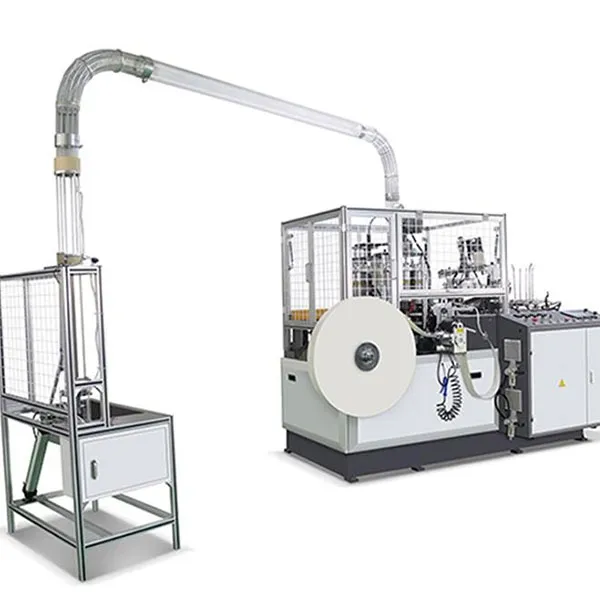

Рулонная резательная машина HF-700C-1100C

Рулонная резательная машина HF-700C-1100C -

LWX (тип разряда центробежного насоса)

LWX (тип разряда центробежного насоса) -

Шаровая мельница

Шаровая мельница -

Мокрый магнитный сепаратор

Мокрый магнитный сепаратор -

Мобильный винтовой компрессор HF1818(K)

Мобильный винтовой компрессор HF1818(K) -

Фотополимерная флексографская машина для изготовления пластин

Фотополимерная флексографская машина для изготовления пластин

Связанный поиск

Связанный поиск- Как продать подержанный автомобиль

- Подержанные автомобили бу

- Буровая установка 80

- Подержанные автомобили в минске

- Цена на подержанные автомобили в орске

- Горно механическое оборудование

- Рынок подержанных легковых автомобилей

- Автобетоносмеситель с рукавом

- Кристаллизационное оборудование

- Русские буровые установки