Фасовочно упаковочное оборудование прогресс

Когда слышишь 'прогресс в фасовочно-упаковочном оборудовании', многие сразу представляют роботов с сияющим металлом. На деле же ключевой сдвиг последних лет — не столько в скорости, сколько в гибкости систем. До сих пор встречаю клиентов, уверенных, что модернизация — это просто заменить старый дозатор на новый. А ведь современное фасовочно-упаковочное оборудование должно быть не быстрым, а 'умным' — перестраиваться с пельменей на крупу за 15 минут, а не за два часа.

Эволюция дозирования: от механических весов к нейросетям

Помню, как в 2010-х мы ставили линию с механическими весами — точность ±5 грамм считалась достижением. Сегодня тот же прогресс фасовочно-упаковочного оборудования позволяет выйти на ±0,8 грамма даже для липких продуктов вроде фарша. Секрет — не в самих весах, а в системе компенсации: камера отслеживает падение продукта, а алгоритм предсказывает его траекторию. Кстати, именно здесь мы впервые сотрудничали с инженерами Группы Ханьфа — их модуль коррекции веса для сыпучих материалов показал на тестах погрешность всего 0,3%.

Самое сложное — работать с продуктами переменной плотности. Например, измельчённые сухари: сегодня партия сухих, завтра — с повышенной влажностью. Раньше оператор вручную подкручивал параметры каждые два часа, сейчас же система сама адаптируется по данным с ИК-датчиков. Правда, при запуске такой линии на кондитерской фабрике в Подмосковье мы неделю ловили сбои — оказалось, вибрация от соседнего экструдера влияла на сенсоры. Пришлось ставить демпфирующие пластины.

Интересный кейс был с оборудованием для фасовки орехов. Казалось бы, простой продукт, но миндаль разного калибра создаёт проблемы при дозировании. Стандартные вибролотки не справлялись — мелкие фракции просыпались быстрее. Решение нашли через кастомные сита с изменяемым углом наклона, но пришлось перепрошивать ПО дозатора. Кстати, на сайте hanfagroup.ru я потом видел их разработки для сепарации сыпучих материалов — похожие принципы, только для горной промышленности.

Упаковка как маркетинговый инструмент

До сих пор некоторые производители экономят на плёнке, не понимая, что современный потребитель выбирает глазами. Мы как-то проводили слепой тест: один и тот же кофе в глянцевой и матовой упаковке. 73% участников назвали 'глянцевый' вариант более премиальным, хотя себестоимость отличалась на 2 копейки. Вот где прогресс упаковочного оборудования играет решающую роль — новые станки позволяют менять тип сварки шва без остановки линии.

Особенно сложно с этикетками. Помню, на молочном заводе в Ростове система постоянно сбивалась при смене рулонов — приходилось останавливать линию на 20 минут. Пока не поставили датчики контроля натяжения с обратной связью. Теперь смена занимает 3 минуты, но пришлось переделывать всю кинематику.

Интересно, что технологии из горной отрасли иногда приходят в упаковку. Специалисты Афуруика, входящей в Группу Ханьфа, как-то показывали систему оптического распознавания пород — мы адаптировали её для контроля дефектов на плёнке. Оказалось, их алгоритмы лучше видят микродефекты, чем стандартные системы vision.

Интеграция линий: где чаще всего ошибаются

Самая частая ошибка — покупать оборудование по частям у разных поставщиков. Конвейер от 'А', дозатор от 'Б', упаковщик от 'В'. Вроде всё совместимо по техзаданию, а на практике — постоянные рассогласования скоростей. Мы в 2018-м поставили линию для круп, где конвейер давал погрешность по скорости 0,1%, а дозатор требовал стабильности 0,05%. Результат — каждые 20 минут срабатывала аварийная остановка. Пришлось разрабатывать буферные зоны.

Сейчас требуем от клиентов предоставлять тестовые образцы продукции за месяц до запуска. Казалось бы, очевидно, но многие привозят образцы в день монтажа. Как-то раз для фасовки семян подсолнечника пришлось экстренно менять материал трапов — оказалось, острые края семянок царапали полипропилен, создавая статическое электричество.

Кстати, опыт Группы Ханьфа в горном оборудовании здесь неожиданно полезен — их решения для транспортировки руды учитывают вибрации и абразивный износ, что актуально и для некоторых видов пищевого производства. На их сайте https://www.hanfagroup.ru есть кейсы по устойчивым комплексным решениям — принципы те же, только масштабы другие.

Энергоэффективность: скрытый резерв

Многие до сих пор считают, что экономия на энергопотреблении — это про светодиодное освещение. На самом деле, современное фасовочно-упаковочное оборудование прогресс в плане КПД обеспечивает за счёт рекуперации. Например, системы пневматики теперь могут возвращать до 40% энергии при сбросе давления. На линии розлива растительного масла это дало экономию 120 000 рублей в месяц только на воздухе.

Отдельная история — нагрев сварочных элементов. Старые термоножи потребляли 3,5 кВт постоянно, новые импульсные системы — 1,2 кВт с пиками до 2 кВт. Но тут есть нюанс: при переходе на импульсный нагрев пришлось пересматривать всю систему теплоотвода, иначе перегревалась электроника.

Любопытно, что в горной отрасли Афуруика решает схожие задачи — их дробильные установки используют рекуперацию кинетической энергии. Принцип тот же, только масштабы мощностей другие.

Ремонтопригодность против 'запланированного устаревания'

Современные производители часто делают оборудование 'чёрными ящиками' — вышел из строя модуль, меняй весь блок. Мы настаиваем на модульной архитектуре, где можно заменить отдельную плату. Помню, на конфетной фабрике сгорел драйвер шагового двигателя — оригинальный блок стоил 280 000 рублей и ждать 6 недель. Сделали аналог за 90 000 за три дня, перепаяв только чип с прошивкой.

Особенно важно это для удалённых регионов. Как-то в Хабаровске вышла из строя система вакуумной упаковки рыбы — местные инженеры не смогли диагностировать проблему. Пришлось подключаться удалённо через 4G-модем. Оказалось, окислились контакты на датчике давления — почистили за 20 минут, а не ждали две недели нового модуля из Германии.

Здесь можно провести параллель с оборудованием для горной промышленности — на сайте hanfagroup.ru подчёркивается, что их решения работают в условиях Крайнего Севера при минимальном сервисном обслуживании. Тот же подход нужен и для упаковочных линий в удалённых логистических центрах.

Что в перспективе? Не цифровизация, а предиктивная аналитика

Сейчас все говорят про Industry 4.0, но реальная ценность не в оцифровке, а в прогнозировании. Например, наш софт научился предсказывать износ подшипников на разгрузчиках мешков за 200 часов до поломки. Собирает данные по вибрации, температуре, потребляемому току — и строит тренд. На сахарном заводе это позволило избежать 12 часов простоя в месяц.

Следующий шаг — прогнозирование качества сырья. Сейчас тестируем систему, которая по данным с камеры predicts, как поведёт себя мука с разной влажностью в дозаторе. Если всё получится, можно будет автоматически корректировать параметры за секунды до попадания продукта в зону фасовки.

Интересно, что в горной отрасли Афуруика уже использует подобные технологии для прогноза износа дробящих конусов. Возможно, стоит перенять их опыт — их решения для переработки полезных ископаемых сталкиваются с ещё более жёсткими условиями эксплуатации.

В итоге прогресс в нашем деле измеряется не в упаковках в минуту, а в часах бесперебойной работы между обслуживанием. И главное — в способности линии адаптироваться к реальным, а не идеальным условиям производства. Как показывает практика, самые продвинутые решения часто рождаются на стыке отраслей — будь то упаковка пищевых продуктов или добыча руды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильный винтовой компрессор HF11-14.5 для удаления древесины

Мобильный винтовой компрессор HF11-14.5 для удаления древесины -

GK.GKH

GK.GKH -

Буровая установка на автомобильном шасси HFJ360KT

Буровая установка на автомобильном шасси HFJ360KT -

Нестандартный грузоподъемный борт

Нестандартный грузоподъемный борт -

Полностью гидравлическая буровая установка HFDX-6+

Полностью гидравлическая буровая установка HFDX-6+ -

Платформенный транспортер STQ5247TPBD6

Платформенный транспортер STQ5247TPBD6 -

PGD

PGD -

Гидравлическая колонковая буровая установка HF-300D

Гидравлическая колонковая буровая установка HF-300D -

Hongqi HS5

Hongqi HS5 -

PAUT

PAUT -

Быстродействующий гидроцилиндр

Быстродействующий гидроцилиндр -

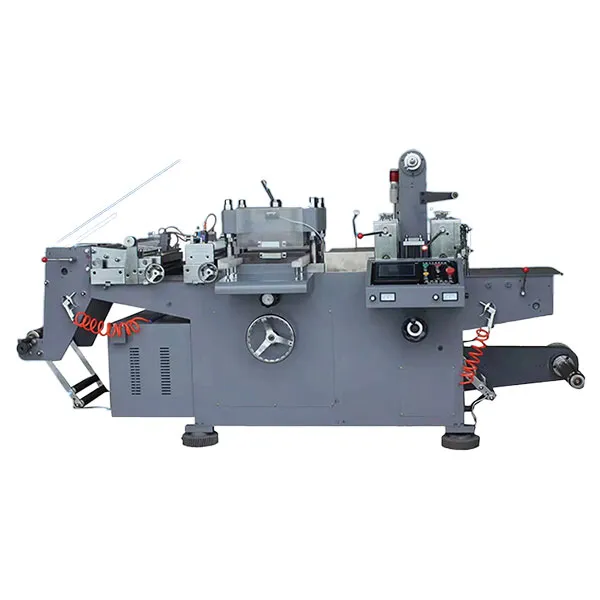

MC-602W Интеллектуальная машина для подушечной упаковки

MC-602W Интеллектуальная машина для подушечной упаковки

Связанный поиск

Связанный поиск- Специальный автобетоносмеситель

- Арена авто подержанные автомобили

- Продажа подержанных легковых автомобилей в белгороде

- Подержанные автомобили в белгороде

- Подержанные автомобили 1980

- Какой подержанный автомобиль лучше купить

- Цена подержанных автомобилей ваз

- Подержанные автомобили джип

- Цены на подержанные автомобили в германии

- Москва официальный дилер подержанные автомобили