химические оборудования завод

Когда слышишь ?химические оборудования завод?, первое, что приходит в голову — громоздкие реакторы и линии розлива реагентов. Но в горнодобыче всё иначе: здесь химическое оборудование должно работать в условиях пыли, вибрации и агрессивных сред, где стандартные решения быстро выходят из строя. Многие до сих пор путают промышленное химическое оборудование с лабораторным, а потом удивляются, почему флотомашины не выдерживают нагрузки на Уральских месторождениях.

Ошибки проектирования, которые дорого обходятся

В 2019 году мы столкнулись с классическим случаем: заказчик купил импортные флотомашины для обогатительной фабрики, но через три месяца эксплуатации начались проблемы с уплотнениями. Оказалось, производитель не учёл высокое содержание абразивных частиц в пульпе — оборудование требовало замены каждые 2-3 недели. Пришлось полностью пересматривать конструкцию узлов, усиливать защиту валов.

Такие ситуации — не редкость. Часто проектировщики химические оборудования ориентируются на идеальные условия, забывая про реальные эксплуатационные нагрузки. Особенно критично это для сепараторов и фильтр-прессов, где малейшая неточность в расчёте давления приводит к протечкам химических реагентов.

Кстати, о фильтр-прессах: многие до сих пор пытаются экономить на системах промывки, что в итоге увеличивает расход реагентов на 15-20%. Мы в таких случаях рекомендуем модульные решения — пусть дороже на старте, но зато ремонтопригодность выше.

Почему стандартные решения не работают в горнодобывающей отрасли

Возьмём ту же флотацию. Теоретически можно купить готовую флотомашину, но на практике приходится переделывать систему аэрации под конкретный тип руды. Помню, на одном из предприятий в Красноярском крае пришлось полностью менять конструкцию импеллера — заводской просто не создавал нужной дисперсности пузырьков для полиметаллических руд.

Особенно сложно с оборудованием для приготовления реагентов. Стандартные мешалки часто не обеспечивают равномерность раствора, что критично для коллективной флотации. Приходится разрабатывать кастомные лопасти и увеличивать частоту вращения — но здесь уже вступают в противоречие требования энергоэффективности.

Интересный момент: многие недооценивают роль химические оборудования в цепочке переработки. Качественный смеситель может повысить извлечение на 3-5%, что при больших объёмах переработки даёт существенную экономию. Но чтобы это понять, нужно хотя бы раз видеть, как работает реальное производство, а не лабораторные испытания.

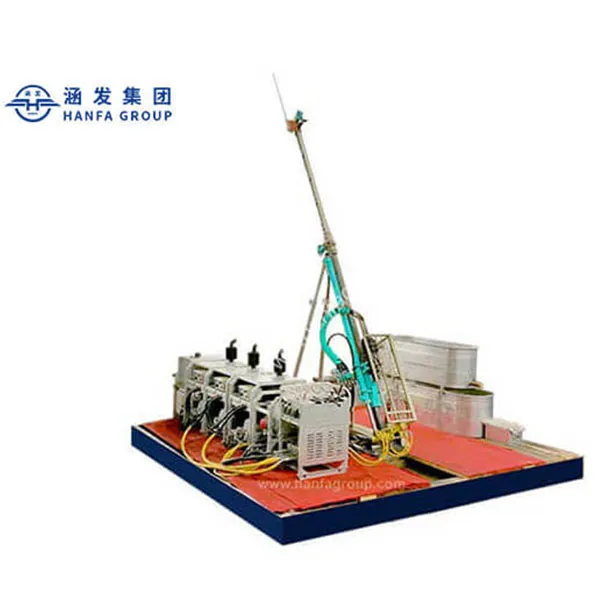

Опыт Группы Ханьфа в адаптации оборудования

Когда мы начали сотрудничать с Группой Ханьфа, обратили внимание на их подход к проектированию. В отличие от многих, они изначально закладывают запас прочности для работы в сложных условиях. Например, их реакторы для выщелачивания имеют усиленную конструкцию днища — мелочь, но продлевает срок службы на 30-40%.

Особенно ценю их модульные решения для малых предприятий. Не всегда нужно строить гигантский химические оборудования завод — иногда достаточно компактной установки приготовления реагентов, которую можно быстро перенести при изменении конфигурации карьера.

Кстати, их сервисная политика тоже заслуживает внимания. В прошлом году на одном из золотодобывающих предприятий вышла из строя мешалка для цианирования — специалисты Ханьфа оперативно изготовили замену с учётом специфики местной воды. Такая гибкость редко встречается у крупных производителей.

Практические аспекты эксплуатации

Часто сталкиваюсь с тем, что обслуживающий персонал не понимает принципов работы химического оборудования. Видел, как на одной обогатительной фабрике операторы вручную регулировали подачу реагентов, хотя автоматика позволяла делать это точнее. Оказалось, просто не доверяют ?умным? системам.

Отсюда важный вывод: любое химические оборудования должно быть не только технологичным, но и простым в обслуживании. Особенно это критично для удалённых месторождений, где нет постоянного доступа к квалифицированным кадрам.

Ещё один момент — совместимость материалов. Как-то пришлось разбираться с коррозией теплообменников — производитель использовал нержавейку, не учитывая высокое содержание хлоридов в технической воде. Пришлось переходить на титановые сплавы, что удорожило проект, но спасло от постоянных простоев.

Перспективы развития отрасли

Сейчас всё больше внимания уделяется энергоэффективности химического оборудования. Например, современные флотомашины потребляют на 20-25% меньше энергии при той же производительности. Но здесь важно не переусердствовать — иногда экономия на мощности приводит к потере качества концентрата.

Интересно наблюдать за развитием модульных решений. Такие компании, как Группа Ханьфа, предлагают готовые технологические линии, которые можно быстро развернуть на новом месторождении. Это особенно актуально для вахтовых методов работы.

Лично я считаю, что будущее за гибридными решениями, где химические оборудования интегрировано в единую систему управления всем горнодобывающим комплексом. Но это потребует изменения подходов к проектированию и подготовки кадров. Пока что даже на современных предприятиях часто видны разрывы между технологическими цепочками.

Заключительные мысли

Работая с химическим оборудованием для горнодобывающей отрасли, понимаешь, что универсальных решений не существует. Каждый проект требует индивидуального подхода, учёта десятков факторов — от химического состава руды до квалификации персонала.

Опыт таких компаний, как Группа Ханьфа, показывает важность комплексного подхода. Недостаточно просто произвести качественное оборудование — нужно обеспечить его интеграцию в существующие технологические процессы, подготовку персонала и сервисное обслуживание.

Главный вывод, который можно сделать: успех внедрения любого химические оборудования зависит не столько от технических характеристик, сколько от понимания специфики конкретного производства. И этот опыт не получить в лаборатории — только на реальных объектах, с реальными проблемами и ограничениями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидравлическая колонковая буровая установка HF-300D

Гидравлическая колонковая буровая установка HF-300D -

Гусеничная ротационная буровая установка для свай HF40+

Гусеничная ротационная буровая установка для свай HF40+ -

4-кубовый бетоносмеситель

4-кубовый бетоносмеситель -

Гидроцилиндр на пресс

Гидроцилиндр на пресс -

Машина для свай длинным шнеком HFZL40

Машина для свай длинным шнеком HFZL40 -

MC-1000Plus Интеллектуальная машина для подушечной упаковки

MC-1000Plus Интеллектуальная машина для подушечной упаковки -

Автоматическая пробойная машина для рулонов HF-CQ-850

Автоматическая пробойная машина для рулонов HF-CQ-850 -

Hongqi H5

Hongqi H5 -

Cadillac XT4

Cadillac XT4 -

Портативная гидравлическая колонковая буровая установка HFP600 Плюс

Портативная гидравлическая колонковая буровая установка HFP600 Плюс -

Toyota Alphard

Toyota Alphard -

Установка для горизонтально-направленного бурения HFDD-180

Установка для горизонтально-направленного бурения HFDD-180