химические оборудования Производитель

Когда ищешь 'химические оборудования производитель', часто натыкаешься на одни и те же шаблонные фразы. Многие забывают, что за этим стоит не просто поставка аппаратов, а создание технологической цепочки. Вот, например, Группа Ханьфа - они ведь не просто реакторы гонят, а целые решения под ключ делают. Но об этом позже.

Что скрывается за термином 'химическое оборудование'

В нашей практике часто сталкиваемся с тем, что заказчики путают простое аппаратостроение с комплексными решениями. На том же https://www.hanfagroup.ru видно, как они объединяют исследования и производство - это редкий подход. Особенно в сегменте химические оборудования для горнодобычи, где каждый узел должен работать как часы.

Помню случай на обогатительной фабрике в Кемерово - поставили реакторный блок, а технологи не учли специфику местного сырья. Пришлось переделывать систему подачи реагентов. Именно поэтому Афуруика, входящая в группу, делает упор на исследовательский этап перед производством.

Кстати, о качестве сборки - до сих пор встречаю мнение, что все производители используют одинаковые стали. Но в тех же автоклавах от Ханьфа применяют спецсплавы, которые мы тестировали на сероводородное растрескивание. Разница с типовыми решениями - в 2-3 раза больше ресурс.

Особенности подбора оборудования для горнодобычи

Когда работаешь с горнодобывающими предприятиями, понимаешь, что стандартные подходы не работают. Вот где пригодился опыт Группы Ханьфа в создании комплексных решений - от разведки до переработки. Их технологи ведь не просто продают химические оборудования, а просчитывают всю цепочку.

На одном из золотодобывающих комбинатов в Красноярском крае мы внедряли систему цианирования. Так там инженеры Афуруика предложили изменить не только параметры реакторов, но и схему циркуляции пульпы. Результат - снижение расхода реагентов на 18%, хотя изначально задача была просто заменить устаревшие емкости.

Часто упускают момент с климатическими особенностями. В том же Норильске для флотомашин пришлось разрабатывать особую систему термостабилизации - типовые решения не выдерживали перепадов температур. Это к вопросу о том, почему универсальные производители иногда проигрывают специализированным.

Технологические нюансы, о которых обычно умалчивают

В документации редко пишут о реальных ограничениях оборудования. Например, те же мешалки для реакторов - их производитель обычно указывает параметры для идеальных условий. А на практике, при работе с абразивными суспензиями, ресурс может быть втрое меньше.

У Афуруика есть интересный подход - они проводят пробные испытания на образцах заказчика. Помню, для комбината в Воркуте делали тестовую партию флотационных машин с разными конфигурациями импеллеров. В итоге подобрали оптимальный вариант, хотя изначально планировали стандартную поставку.

Еще важный момент - совместимость оборудования разных производителей. Часто бывает, что новый реактор от одного поставщика не стыкуется с системой фильтрации другого. Поэтому комплексные решения, как у Группы Ханьфа, выигрывают - вся технологическая линия проектируется как единый организм.

Сервис и модернизация - то, что отличает настоящего производителя

Многие компании зациклены на продажах нового оборудования, а про сервис забывают. В нашей практике был показательный случай с теплообменниками на химическом комбинате в Дзержинске. Оборудование отработало 7 лет, начались проблемы - вместо замены предложили модернизацию.

Инженеры Афуруика разработали схему реконструкции с установкой дополнительных секций - производительность выросла на 23%, при этом затраты были втрое меньше, чем на новое оборудование. Вот это я понимаю - сервис с добавленной стоимостью.

Кстати, на https://www.hanfagroup.ru есть раздел с кейсами модернизации - редко кто из производителей так открыто делится опытом. Обычно ограничиваются общими фразами про 'высокое качество' и 'надежность'. А здесь конкретные цифры и технологии.

Перспективы развития отрасли

Сейчас много говорят о цифровизации, но в химическом машиностроении это не просто установка датчиков. Речь о создании цифровых двойников технологических линий. У тех же китайских производителей видел интересные наработки, но для наших условий часто требуется адаптация.

Группа Ханьфа, судя по их последним проектам, движется в сторону интеллектуальных систем управления. В частности, для обогатительных фабрик они предлагают решения с предиктивной аналитикой - оборудование само прогнозирует необходимость обслуживания.

Но есть и проблемы - нехватка квалифицированных кадров, которые могут работать с таким сложным химические оборудования. Часто вижу, как современные системы используются на 20-30% от их возможностей просто потому, что технологи не понимают всех функций.

В целом, рынок производителей химического оборудования движется к более комплексным решениям. Уже недостаточно просто сделать качественный аппарат - нужно предлагать технологию, сервис, модернизацию. И такие компании, как Группа Ханьфа, с их подходом 'от исследований до эксплуатации', похоже, понимают это лучше других.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Toyota Alphard

Toyota Alphard -

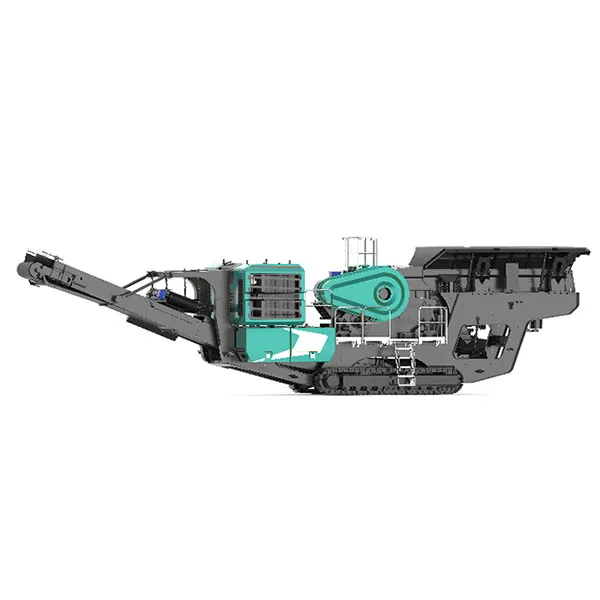

Мобильная щековая дробилка

Мобильная щековая дробилка -

LLW

LLW -

4-кубовый бетоносмеситель

4-кубовый бетоносмеситель -

Портативный винтовой компрессор HF2923 (K)

Портативный винтовой компрессор HF2923 (K) -

Гидравлическая колонковая буровая установка HF-300D

Гидравлическая колонковая буровая установка HF-300D -

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2 -

Hongqi H5

Hongqi H5 -

MC-200H Машина для порционной упаковки

MC-200H Машина для порционной упаковки -

Volkswagen Tharu

Volkswagen Tharu -

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2 -

Автоматическая розливочная машина для вина HF-CGF16-12-1

Автоматическая розливочная машина для вина HF-CGF16-12-1