Шахтные транспортные средства

Когда слышишь 'шахтные транспортные средства', сразу представляются громоздкие вагонетки с искрящимися колесами. Но в реальности - это сложнейший симбиоз механики, гидравлики и электроники, где каждый узел проверяется не в лабораториях, а в условиях, когда отказ означает не просто остановку работ, а реальную угрозу для жизни. Многие до сих пор считают, что главное в таких машинах - прочность кузова, но на деле важнее система аварийного торможения или, скажем, распределение веса при движении по наклонным выработкам.

Эволюция конструкций и грабли, на которые наступали все

Помню, как в 2010-х пытались адаптировать карьерные самосвалы для шахт - казалось, уменьшил габариты, усилил раму и готово. Но забыли про вентиляцию - дизельные двигатели буквально 'задыхались' в глубоких горизонтах. Пришлось перепроектировать всю систему воздухоснабжения, что увеличило массу на 15%. Такие ошибки тогда стоили компаниям миллионов рублей.

Современные шахтные транспортные средства - это уже не просто транспортировка, а многофункциональные комплексы. Например, погрузочно-доставочные машины с системой TeleRemote - оператор может управлять из безопасной зоны, но внедрение этой технологии потребовало пересмотреть вообще всю логику организации работ на участке.

Интересно наблюдать, как менялись подходы к безопасности. Раньше главным считалось усиление конструкций, сейчас - интеллектуальные системы мониторинга. Датчики контроля загазованности, температуры подшипников, даже степень износа тормозных колодок - все это передается в реальном времени. Но и здесь есть нюансы - например, беспроводная связь в некоторых типах пород работает с перебоями, приходится прокладывать резервные проводные линии.

Реальная эксплуатация: где теория расходится с практикой

В проектной документации все выглядит идеально: производительность, грузоподъемность, экономичность. Но когда начинаешь работать в шахте с высокой влажностью и агрессивной средой, выясняется, что электроника выходит из строя в три раза чаще расчетного срока. Приходится импровизировать - устанавливать дополнительные боксы с силикагелем, менять компоновку блоков управления.

Особенно проблемными оказываются узлы, которые в теории должны быть надежными. Например, шарниры равных угловых скоростей на машинах с шарнирно-сочлененной рамой. Производители гарантируют 2000 часов, но при работе с абразивной породой и постоянных маневрах в тесных выработках они редко выдерживают больше 800. Это тот случай, когда приходится держать на складе тройной запас этих деталей.

Системы освещения - отдельная головная боль. Казалось бы, что сложного в фарах? Но когда машина работает в условиях постоянной вибрации и пыли, стандартные светодиодные прожекторы выходят из строя за неделю. Пришлось совместно с инженерами Группы Ханьфа разрабатывать специальные амортизирующие крепления и пылезащитные колпаки.

Кейс: когда автоматизация подвела

В 2019 году пробовали внедрить систему автоматического движения колонны машин по заданному маршруту. Технология отработана в тоннелестроении, но в шахте с ее изменяющейся геометрией выработок возникли проблемы - датчики не успевали адаптироваться к сужениям проходов после обрушений породы. Результат - несколько столкновений с крепью, пришлось возвращаться к полуавтоматическому режиму.

Перспективы и тупиковые направления

Сейчас много говорят об электрификации шахтного транспорта. Теоретически - да, снижение выбросов, экономия на ГСМ. Но на практике - где взять достаточную энергоемкость аккумуляторов для 12-часовой смены? А если учесть, что в глубоких шахтах температура достигает 40°C, что резко снижает срок службы батарей... Пока это выглядит утопией, хотя эксперименты продолжаются.

Более реальное направление - гибридные решения. Например, дизель-электрические схемы, где дизель работает в оптимальном режиме, заряжая батареи для пиковых нагрузок. Но и здесь есть ограничения - стоимость таких систем на 30-40% выше традиционных, а окупаемость наступает только при очень интенсивной эксплуатации.

Интересный опыт у китайских коллег из Группы Ханьфа - они экспериментируют с водородными элементами для вспомогательных механизмов. Пока в тестовом режиме, но если удастся решить вопросы с хранением водорода в шахтных условиях - это может стать прорывом. На их сайте hanfagroup.ru есть некоторые технические отчеты по этим разработкам, хотя, честно говоря, детали пока раскрывают скупо.

Сервис и ремонт: что не пишут в инструкциях

Самое важное в эксплуатации шахтных транспортных средств - не соблюдение регламентов ТО, а умение диагностировать проблемы по косвенным признакам. Например, если машина начинает 'вести' в сторону при торможении на спуске, это может быть не просто разная степень износа колодок, а начало деформации рамы. Такие нюансы не опишешь в мануалах.

Запчасти - отдельная тема. Оригинальные комплектующие иногда приходится ждать месяцами, особенно для импортной техники. Поэтому в отраdevelopedлась целая культура 'доработки' - когда токаря и сварщики творят чудеса, изготавливая аналоги из подручных материалов. Конечно, это не всегда безопасно, но когда стоит выбор между простоем в неделю и риском - выбор обычно очевиден.

Система смазки - вечная проблема. Производители рекомендуют менять масло через 250 моточасов, но при высокой запыленности этот интервал нужно сокращать вдвое. При этом фильтры тонкой очистки часто не справляются - приходится устанавливать дополнительные внешние фильтры-сепараторы.

Организационные моменты, которые влияют на технику

Мало кто задумывается, но график работы шахты напрямую влияет на ресурс машин. При двухсменной работе с короткими перерывами техника не успевает остывать, что ускоряет износ уплотнений и электронных компонентов. Идеально было бы иметь 20-30% резерв парка для 'отдыха' машин, но экономика редко это позволяет.

Интеграция решений и будущее отрасли

Современные шахтные транспортные средства уже не рассматриваются как отдельные единицы, а как элементы общей транспортной системы. Например, системы диспетчеризации позволяют оптимизировать маршруты, избегать встречного движения, сокращать простои под погрузкой. Но для этого нужна комплексная цифровизация всей шахты, что требует значительных инвестиций.

Компании вроде Группы Ханьфа предлагают комплексные решения - от геологоразведки до обогащения, где транспорт является связующим звеном. Их подход интересен тем, что они стараются унифицировать интерфейсы между разными системами, что в перспективе упрощает интеграцию нового оборудования.

Лично я считаю, что будущее за модульными платформами, когда на базовое шасси можно устанавливать различное оборудование - от платформы для перевозки людей до цистерны для взрывчатки. Это сократит парк машин и упростит логистику. Первые такие разработки уже появляются, но массовое внедрение - вопрос следующих 5-7 лет.

В заключение скажу - несмотря на все технологические прорывы, основа надежности шахтного транспорта остается прежней: качественные материалы, продуманная конструкция и главное - опыт персонала, который чувствует технику буквально 'на слух'. Никакая автоматизация не заменит шахтера, который по изменению звука двигателя может предсказать скорый отказ узла.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Hongqi HS5

Hongqi HS5 -

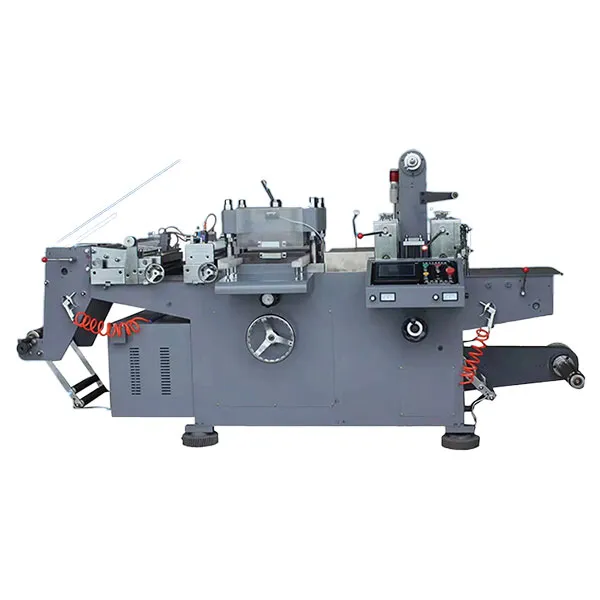

Высокоскоростная плосковысекательная машина HF-MQ320

Высокоскоростная плосковысекательная машина HF-MQ320 -

Mercedes-Benz C200L

Mercedes-Benz C200L -

LLW

LLW -

6-кубовый бетоносмеситель

6-кубовый бетоносмеситель -

MC-200H Машина для порционной упаковки

MC-200H Машина для порционной упаковки -

Мобильный винтовой компрессор HF180-19

Мобильный винтовой компрессор HF180-19 -

BMW X5

BMW X5 -

Самосвал 8×4 STQ3311L16Y6B6 Хаолун

Самосвал 8×4 STQ3311L16Y6B6 Хаолун -

BYD Yuan Plus

BYD Yuan Plus -

Фотоэлектрическая буровая установка для солнечных свай HFYX-430GF

Фотоэлектрическая буровая установка для солнечных свай HFYX-430GF -

Самосвал 8×2 STQ3317L14Y3A6 Хаолун

Самосвал 8×2 STQ3317L14Y3A6 Хаолун

Связанный поиск

Связанный поиск- Горнорудная центрифуга

- Кристаллизационное оборудование завод

- Цены на подержанные отечественные автомобили

- Буровые установки rc бурение

- Покупка подержанного автомобиля осаго

- Купить подержанный автомобиль в тюмени

- Выпарная установка заводы

- Jk830 2 буровая установка

- Китай химические оборудования

- Купить подержанный грузовик