Электро буровые установки

Всё чаще слышу, будто электро буровые установки — это просто замена дизельным аналогам с парой проводов. На деле же переход на электропривод меняет всю логику работы на разрезе, от подготовки инфраструктуры до квалификации бурильщиков. Вспоминаю, как на одном из карьеров в Кемерово пытались воткнуть китайский электроагрегат в существующую схему без преобразователей — итогом стали постоянные скачки напряжения и деформация штанг уже после третьей скважины.

Подводные камни электрификации буровых работ

Когда Группа Ханьфа предлагала нам тестовые замеры на своем оборудовании, первым делом спросили про параметры местной подстанции. Это тот нюанс, о котором часто забывают: даже самая продвинутая электро буровая установка не заработает без стабильных 6 кВ в сети. Пришлось докупать стабилизаторы — без них двигатель постоянно уходил в защиту при запуске погружного насоса.

Зимой в Красноярском крае столкнулись с забавным эффектом: при -35°C кабели становились настолько жесткими, что размотка занимала вдвое больше времени. Пришлось разрабатывать систему подогрева барабанов — простое решение, но о нем никто не пишет в технической документации.

Самое неприятное открытие — зависимость от человеческого фактора. Механик, привыкший к гидравлике, поначалу регулярно перегревал инверторы неправильной коммутацией. Потребовалось три месяца, чтобы команда освоила особенности обслуживания силовой электроники.

Преимущества, которые заметны только в работе

После обкатки электроустановки на известняковом карьере заметили странную вещь: вибрация ствола снизилась на 40% compared с дизельным аналогом. Это прямо повлияло на ресурс долот — в забое с абразивными породами экономия составила около 15% даже без оптимизации режимов бурения.

Энергоэффективность оказалась не там, где её ищут. Основная экономия проявилась не в расходе кВт/ч, а в сокращении времени простоя — мгновенный запуск/остановка против прогрева дизеля дали выигрыш 20 минут на каждом цикле. За смену набегало почти два дополнительных метра проходки.

Неожиданно выстрелила возможность точной регулировки крутящего момента при проходке плывунов. Дизельные установки либо рвали породу, либо буксовали, а электронные инверторы позволяли плавно подбирать режим прямо из кабины оператора.

Реальные кейсы адаптации оборудования

На проекте в Якутии пришлось переделывать систему охлаждения электрошкафов — штатные вентиляторы не справлялись с пылью при песчаных бурях. Инженеры Ханьфа оперативно прислали кастомные фильтры с трехслойной очисткой, хотя в стандартной комплектации такой опции не было.

Интересный момент с кабельным хозяйством: для передвижных установок пришлось разрабатывать гибридную схему. Стационарные участки — подземная прокладка в гофре, мобильные — армированные переносные линии с самосматывающимися барабанами. Без этого маневренность терялась полностью.

При бурении наклонных скважин обнаружили проблему с позиционированием — лазерные указатели потребляли слишком много энергии. Перешли на механические отвесы с электронной корректировкой, что снизило нагрузку на генераторную установку.

Технические нюансы, которые определяют успех

Мощность двигателя — не главный параметр. Гораздо важнее диапазон регулирования оборотов. Наши установки с ЧПП позволяют работать в режиме 50-1200 об/мин без потерь в моменте, что критично при переменной плотности пород.

Система смазки часто становится слабым звеном. В электроустановках приходится комбинировать автоматическую подачу пластичной смазки для штанг и циркуляционное масло для редуктора. Разработали гибридную схему с датчиками давления — теперь техник видит загрязнение фильтров в реальном времени.

Электрические компоненты требуют особого подхода к заземлению. Стандартные решения для дизельных установок не работают — пришлось создавать контур с глубиной электродов до 3 метров и системой мониторинга сопротивления.

Перспективы и ограничения технологии

Сейчас тестируем систему рекуперации энергии при опускании буровой колонны. Предварительные данные показывают экономию до 8% энергии за цикл, но пока не отработана стабильность при резких остановках.

Основное ограничение — необходимость прокладки кабельных трасс. На разведочном бурении это съедает 30% времени, хотя для стационарных карьеров проблема менее актуальна. Рассматриваем гибридные решения с компактными дизель-генераторами для мобильных работ.

База данных режимов бурения, которую ведет Афуруика, начинает приносить практическую пользу. Накопленные параметры для разных типов пород позволяют новым машинам сразу работать в оптимальных режимах, сокращая период адаптации.

Интеграция в существующие процессы

Переход на электроустановки требует пересмотра всей технологической цепочки. Пришлось обучать геологов новым методам отбора керна — более стабильные обороты позволили перейти на менее дорогие коронки без потери качества образцов.

Система мониторинга от Группа Ханьфа не всегда стыкуется с устаревшим ПО на российских предприятиях. Разрабатываем переходные решения на базе OPC-серверов, но пока это точка роста для интеграторов.

Логистика запчастей оказалась неожиданной проблемой. Электронные модули приходится ждать дольше механических компонентов, поэтому создали стратегический запас инверторов и датчиков на центральном складе в Новосибирске.

Если пять лет назад мы скептически смотрели на полную электрификацию, то сейчас видим: за электро буровыми установками будущее. Но успех приходит только к тем, кто готов перестраивать не только парк техники, но и мышление команды. Опыт Афуруика в создании комплексных решений особенно ценен именно на этапе перехода — их инженеры понимают, что технологии должны работать в реальных, а не идеальных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированная полностью автоматизированная система взвешивания

Комбинированная полностью автоматизированная система взвешивания -

BYD Yuan Plus

BYD Yuan Plus -

горизонтальный ленточный фильтр

горизонтальный ленточный фильтр -

Флексографская машина для монтажа пластин HF-320

Флексографская машина для монтажа пластин HF-320 -

Changan Eado

Changan Eado -

Lexus LX

Lexus LX -

Мудрость iii быстрооткрывающийся фильтр пресс

Мудрость iii быстрооткрывающийся фильтр пресс -

Пружинный цилиндр, цилиндр направляющей колонны

Пружинный цилиндр, цилиндр направляющей колонны -

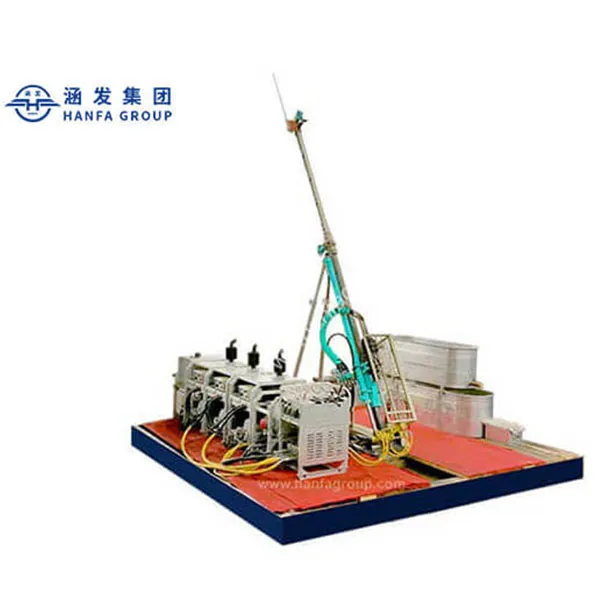

Буровая установка для глубоких водяных скважин серии HFX

Буровая установка для глубоких водяных скважин серии HFX -

Щековая дробилка

Щековая дробилка -

Mercedes-Benz E300L

Mercedes-Benz E300L -

Мудрость ii быстрооткрывающийся фильтр пресс

Мудрость ii быстрооткрывающийся фильтр пресс

Связанный поиск

Связанный поиск- Самые выгодные подержанные автомобили

- Подержанные автомобили с пробегом в кредит

- Кристаллизационное оборудование Производитель

- Автобетоносмесители 4х4 на 6 м3 2 шт

- Подержанные автомобили джип гранд чероки

- Китай Сушильное оборудование

- Подержанные автомобили в орле и области

- Китайские машины скорой помощи

- Высококачественный Кристаллизационное оборудование

- Ведущий Барабанная сушилка