Oem Сушильное оборудование

Когда слышишь 'OEM сушильное оборудование', многие сразу представляют универсальные решения, но в горняцкой практике это часто приводит к пересыхам руды или, наоборот, остаточной влаге в концентрате. Наша компания Группа Ханьфа через сайт https://www.hanfagroup.ru не раз сталкивалась, когда заказчики привозили 'типовые' сушилки, а потом месяцами переделывали воздуховоды и системы отбора проб.

Почему OEM-решения для сушки требуют адаптации

В 2019 году для обогатительной фабрики в Красноярском крае мы тестировали OEM сушильное оборудование китайского производства. Инженеры Афуруика тогда настаивали на изменении угла наклона барабана - в документации указывали 3°, но для медного концентрата нужны были 5.5°. Производитель сопротивлялся, мол, 'нарушаем гарантийные условия'.

Пришлось самостоятельно переваривать крепления и добавлять регулировочные прокладки. Интересно, что после модернизации расход газа снизился на 17%, хотя по паспорту экономия должна была быть не больше 8%. Видимо, в типовых расчетах не учитывали влажность сибирских концентратов после флотации.

Сейчас на странице https://www.hanfagroup.ru мы специально размещаем кейсы с фактическими параметрами работы - не теми, что в каталогах, а реальными замерами после пусконаладки. Например, для сушки никелевых шламов пришлось увеличить сечение дымососов на 30% от стандартного OEM-проекта.

Особенности интеграции с горно-обогатительными комплексами

Когда Афуруика разрабатывала комплексную систему для предприятия в Казахстане, пришлось полностью пересмотреть стандартную компоновку OEM сушильное оборудование. Типовой проект предполагал боковое расположение теплообменников, но из-за ограничений по площади цеха пришлось размещать их над конвейерной линией.

Это вызвало проблемы с обслуживанием - фильтры приходилось менять через технологические люки, а не напрямую как в OEM-документации. Зато сэкономили 40 метров транспортерных лент и получили более компактную схему. Кстати, именно тогда мы отказались от стандартных систем аспирации в пользу модульных - их проще адаптировать под местные условия.

На сайте Группа Ханьфа есть фотографии той реконструкции - видно, как пришлось переделывать узлы загрузки. OEM-производитель предлагал шнековые питатели, но для влажных хвостов они постоянно забивались. Установили вибрационные с подогревом - проблема исчезла.

Энергоэффективность против унификации

Многие OEM-производители грешат завышенными показателями КПД. В 2021 году мы проводили сравнительные испытания трех линий сушки - разница между паспортными и фактическими значениями достигала 22%. Особенно это касается OEM сушильное оборудование для обезвоживания угольных шламов.

Пришлось разработать собственную методику расчета тепловых потерь - учитываем не только толщину изоляции (как в стандартных калькуляторах), но и сезонные колебания температуры, влажность воздуха в цехе, даже ориентацию здания по сторонам света. Да, это усложняет проектирование, зато потом не приходится объяснять заказчику, почему газовый счетчик крутится быстрее расчетного.

Афуруика сейчас для всех проектов использует доработанные тепловые схемы - не те, что идут в OEM-комплекте, а адаптированные под конкретное сырье. Например, для кварцевых песков добавили рекуперацию тепла от дымовых газов - стандартные решения этого не предусматривали.

Ремонтопригодность в условиях удаленных месторождений

Самый болезненный вопрос - запасные части. Типовое OEM сушильное оборудование часто использует специфичные подшипниковые узлы или элементы автоматики. На одном из золотодобывающих предприятий в Якутии простаивала линия сушки 2 недели - ждали контроллер из Германии, хотя можно было обойтись стандартным Siemens с локального склада.

Теперь мы при адаптации OEM-решений сразу меняем элементы управления на те, что доступны в регионе. Да, иногда приходится перепаивать клеммы или менять протоколы связи, зато ремонт занимает часы вместо недель. На сайте https://www.hanfagroup.ru мы даже составили таблицу совместимости - какие OEM-компоненты можно заменить без потери гарантии.

Особенно важно это для вращающихся частей - венцовые шестерни, опорные ролики. Некоторые производители делают их нестандартных размеров, потом приходится заказывать у единственного поставщика. Мы всегда просим делать по ГОСТам, даже если это дороже на этапе закупки.

Экологические аспекты и модернизация

Современные требования к выбросам часто делают OEM-решения неработоспособными. Например, стандартные циклоны в комплекте OEM сушильное оборудование не обеспечивают нужную очистку для свинцово-цинковых концентратов. Приходится дополнять системами рукавных фильтров или скрубберами.

В прошлом году мы модернизировали сушильный комплекс на Урале - установили дополнительную ступень очистки, которую не предусматривал OEM-производитель. Интересно, что это еще и улучшило тепловой баланс - уменьшились потери с уходящими газами.

Афуруика сейчас разрабатывает модульные системы доочистки именно для OEM-оборудования - они стыкуются без переделки основной линии. Уже опробовали на двух объектах, выбросы пыли снизились ниже нормативов, хотя изначально OEM-поставщик гарантировал соответствие только 'на грани' допустимого.

Перспективы развития OEM-подхода

Судя по последним тенденциям, производители начинают учитывать необходимость адаптации. В новых моделях OEM сушильное оборудование появились регулируемые опоры, унифицированные присоединительные размеры, более гибкие настройки автоматики. Это радует - значит, наши наработки начинают влиять на отрасль.

Группа Ханьфа сейчас ведет переговоры с несколькими заводами о создании 'полу-кастомных' решений - базовый OEM-каркас, но с возможностью быстрой модификации под параметры сырья. Это может стать золотой серединой между стоимостью и эффективностью.

Главное - не повторять ошибок начала 2000-х, когда пытались внедрять 'универсальные' сушилки без учета специфики сырья. Помните те истории с прикипевшими к барабанам фосфоритами? Вот именно поэтому сейчас мы всегда требуем пробную сушку на нашем стенде, даже для OEM-оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

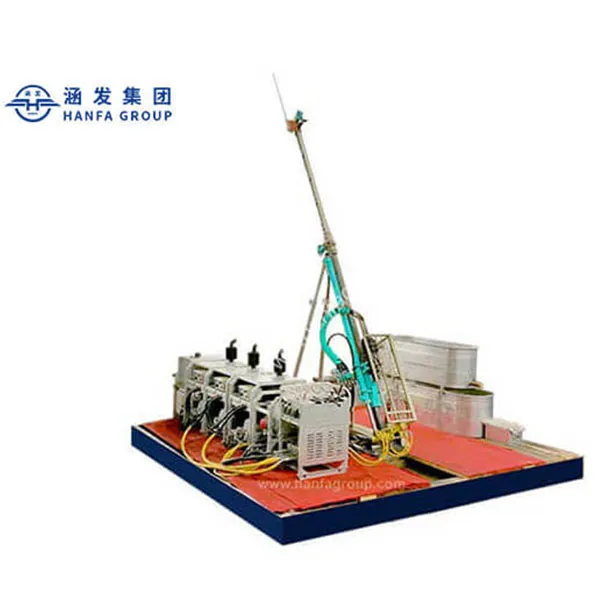

Портативная гидравлическая колонковая буровая установка HFP600 Плюс

Портативная гидравлическая колонковая буровая установка HFP600 Плюс -

Ротационная буровая установка для свай HF30+

Ротационная буровая установка для свай HF30+ -

Фотополимерная флексографская машина для изготовления пластин

Фотополимерная флексографская машина для изготовления пластин -

Колесная пескомойка

Колесная пескомойка -

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2 -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY -

PGD

PGD -

Комбинированная дробилка

Комбинированная дробилка -

Самосвал 4×4 STQ2181L03Y3E6 Чуанкэ

Самосвал 4×4 STQ2181L03Y3E6 Чуанкэ -

Mercedes-Benz GLB200

Mercedes-Benz GLB200 -

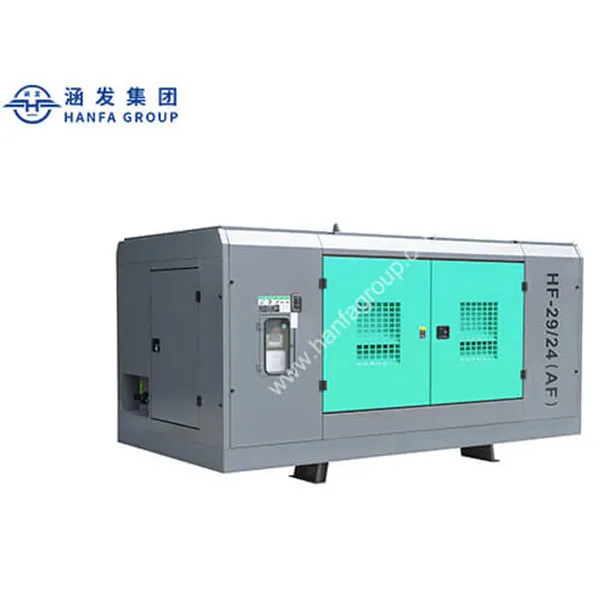

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF) -

Volkswagen ID.3

Volkswagen ID.3

Связанный поиск

Связанный поиск- Мелкая строительная техника

- Купить старый подержанный автомобиль

- Автобетоносмеситель фав 16 кубов

- Буровая установка 800 мм

- Подержанные автомобили в туле

- Мобильный золотоизвлекательный модуль

- Горизонтальные упаковочные машины флоу

- Колесная строительная техника

- Дав авто подержанные автомобили

- Б у горизонтальная упаковочная машина